خستگی پدیدهای است که باعث شکست فلزات میشود؛ ولی با استفاده از تستهایی میتوان حد خستگی را به دست آورده و از اعمال تنشهای حرارتی و مکانیکی بیش از حد به آنها جلوگیری کرد. درصورت بیتوجهی به خستگی استنلس استیل در طراحی، ممکن است حوادث ناگوار جبران ناپذیری رخ دهد. البته لازم به ذکر است که کیفیت سطحی نیز روی مقاومت خستگی اثر میگذارد. هرچه کیفیت سطحی بیشتر باشد، مقاومت هم بالاتر خواهد بود.

خستگی چیست؟

اگر قطعات فلزی تحت تنشهای متناوب یا تکراری قرار بگیرند، دچار خستگی میشوند. این تنشهای مداوم باعث ایجاد پدیده شکست در قطعه فلزی میشود. تنشهای اعمال شده روی فلزها میتوانند تنشها حرارتی، مکانیکی یا ترکیبی از هر دو تنش باشند. هر کدام از این تنشها به خودی خود مهم هستند. عمر خستگی در استنلس استیل و دیگر فلزات را با توجه به تعداد چرخههای اعمال نیرو یا تنش حرارتی که قطعات تحمل میکنند، تعیین میکنند. رابطه بین تنشهای اعمالی در جهتهای مختلف و عمر خستگی، عکس است به طوری که هرچه میزان تنشهای اعمالی کمتر باشد، عمر خستگی و سیکلهای تنش که روی قطعات اعمال میشود، بیشتر خواهد بود.

مراحل پیدایش خستگی

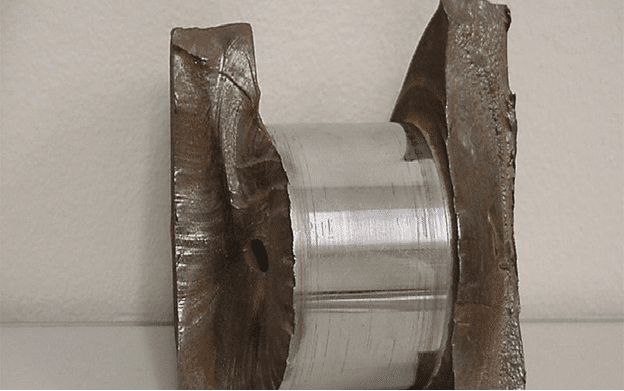

خستگی فلز طی سه مرحله رخ میدهد. در مرحله اول ترکهای سطحی و کوچکی روی فلز ایجاد میشود که عمق زیادی ندارند. در مرحله دوم کم کم این ترکها به دلیل افزایش تنشهای بیرونی زیادتر میشوند و رشد میکنند. در مرحله سوم نیز ترکها به دلیل افزایش بیشازحد تنشها بیشتر و عمیقتر شده و پدیده شکست رخ میدهد.

خستگی در استنلس استیل

نتایج آزمایش خستگی در استنلس استیل به روش اجرا و پرداخت سطح قطعه بستگی دارد. باتوجه به تحقیق انجام شده به دست محققان شرکت اتوکمپو میتوان گفت استحکام خستگی در استنلس استیل به فرکانس نوسانات هم بستگی دارد و تقریبا معادل استحکام تسلیم است. نتایج تحقیقات دیگری که در این زمینه توسط آلن هاینز انجام شده محافظهکارانهتر است و نشان میدهد حد خستگی در استنلس استیل تقریبا معادل نصف استحکام تسلیم است.

انواع خستگی در استنلس استیل

به تعداد سیکل اعمال تنش در استنلس استیل در جهات مختلف قبل از شکست قطعه، خستگی میگویند. لازم به ذکر است که این تنشها ممکن است تنش حرارتی، تنش مکانیکی یا ترکیبی از هر دو باشد و یا خستگی ممکن است در نزدیکی محیطهای خورنده اتفاق بیفتد؛ به همین دلیل لازم است با انواع خستگی و ویژگی آنها آشنا بود.

خستگی حرارتی

همانطور که از نام خستگی حرارتیی پیداست، این نوع خستگی هنگامی که استنلس استیل تحت تنشهای حرارتی قرار میگیرد، رخ میدهد. تنشهای حرارتی میتوانند باعث سرد و گرم شدن مداوم قطعه شده و در نهایت به شکست قطعاتی که در دمای بالا کار میکنند، منجر شوند. از آنجایی که آلیاژهای استنلس استیل آستینتی ضریب انبساط حرارتی بالا و هدایت حرارتی ندارند، حساسیت کمتری نسبت به این نوع خستگی از خود نشان میدهند.

خستگی خوردگی

اگر استنلس استیل با مواد خورنده تماس داشته باشد، خستگی خوردگی اتفاق میافتد. حفرههایی که به دلیل خوردگی ایجاد میشوند در تمرکز تنش و کاهش عمر خستگی قطعات نقش دارند؛ بدین ترتیب در چنین محیطهایی از گریدهای مقاومتر در برابر خوردگی استفاده میکنند. لازم به ذکر است که مقاومت در برابر خستگی تنها معیار اساسی برای انتخاب متریال نیست؛ زیرا استنلس استیل داپلکس یکی از آلیاژهای پرکاربرد در شرایط خستگی خوردگی به شمار میآید.

حد خستگی چیست؟

یکی از مهمترین کارهایی که هنگام طراحی و ساخت قطعات انجام میدهند، تعیین حد خستگی است. به بیشترین تنشی که یک ماده میتواند برای تعداد بالایی سیکلهای معکوس با احتمال ۵۰ درصد شکست تحمل کند، حد خستگی میگویند. اگر میزان تنشهای وارد شده به قطعه از حد خستگی فلز بیشتر باشد، فلز آسیب میبیند.

اثر کیفیت سطح بر خستگی در استنلس استیل

از عوامل موثر بر مقاومت و دوام در خستگی میتوان به پرداخت سطحی قطعه اشاره کرد. به عبارتی قطعاتی که کیفیت سطحی بالایی دارند، مقاومت خستگی بالاتری هم از خود ارائه میدهند و قطعات دارای کیفیت سطحی پایین مقاومت کمتری دارند. هنگام انجام تست خستگی به ضریبی تحت عنوان KR برمیخوریم که برای تنظیم کردن منحنی تنش نسبت به تعداد سیکل ایجاد شده است. ضریب KR جهت نشان دادن اثر زبری سطح بر عمر خستگی استفاده می شود.

جلوگیری و کاهش خستگی در استنلس استیل

خستگی تنها برای فلزاتی که تحت بارهای نوسانی و متناوب هستند، اتفاق میافتد. بارهای نوسانی به دلیل تنشهای حرارتی یا مکانیکی اتفاق میافتند و برای اطلاع از حد خستگی از تست خستگی استفاده میشود تا به فلز آسیبی وارد نشود. از راههای موثر برای برای کاهش احتمال بروز خستگی در قطعات میتوان به خودداری از وارد کردن تنشهای بیش از حد خستکی به فلزات اشاره کرد.

خطرات خستگی استنلس استیل

خستگی فلزات درصورت اعمال تنشهایی کمتر از استحکامکششی مشخصشده در استانداردها اتفاق میافتد. پس در بعضی از کاربریها طراحی را با درنظر گرفتن استحکام خستگی ماده اجرا میکنند؛ زیرا اگر بارهای متناوب اعمال شده بیشتر از استحکام خستگی باشد، فلز دچار شکستگی میشود. میتوان گفت فلزهایی که دچار شکستگی میشوند در طراحیشان به دوام خستگی توجهی نشده است. بیتوجهی به خستگی در طراحی ممکن است باعث وقوع آسیبهای جبرانناپذیر و خطرناکی شود.

یکی از روشهای موثر که به تخمین دوام خستگی در قطعات کمک میکند، استفاده از شبیهسازی کامپیوتری است. امروزه بااستفاده از این روش میتوان به ساخت مدل سه بعدی قطعات و مجموعهها و اعمال شرایط مرزی و سیکل اعمال نیروها میتوان شرایط واقعی را شبیهسازی کرد. به عبارتی شبیهسازی کامپیوتری رفتار خستگی را در طرحهای مختلف به تقریب به دست میآورد. از این روش برای اصلاح طراحیها هم میتوان استفاده کرد.

سخن پایانی

یکی از مهمترین عواملی که بر عمر مفید و عملکرد سازهها و قطعات موثر خواهد بود؛ خستگی در استنلس استیل است. با اطلاع از چگونگی بروز خستگی در قطعات، تست خستگی و راههای کاهش آن میتوان به صورت قابل توجهی ایمنی و بهرهوری در طراحی قطعات و سیستمهای متنوع را بالا برد. امروزه از روشی نوین شبیهسازی با کامپیوتر برای تخمین دوام خستگی قطعات و اصلاح طراحیها استفاده میشود.