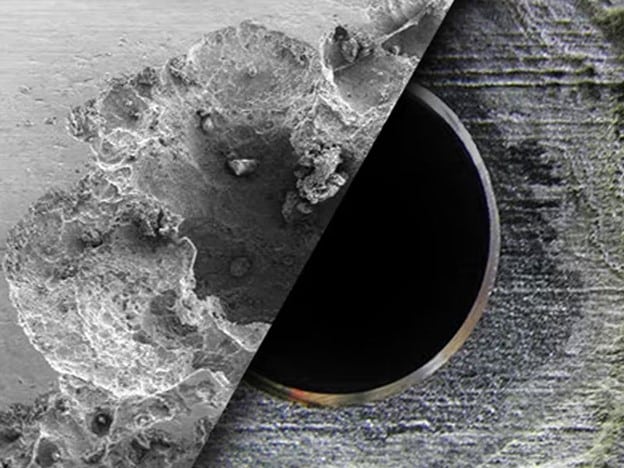

خوردگی حفرهای شکل خطرناکی از خوردگی موضعی است که سبب ایجاد سوراخهایی در فلزات و آلیاژهایی مانند فولاد، آهن، آلومینیوم، استیل و.. میگردد. این خوردگی به مناطق خاصی محدود میشود که تشخیص آن سخت است. تشخیص این مسئله اغلب بهدلیل سایز کم حفرهها و پوشانده شدن سطوح با محصولات ضدخوردگی دشوار است؛ در نتیجه برای تشخیص و جلوگیری از ایجاد حفره در استیل میبایست به آیتمهای مختلفی توجه کرد.

خوردگی حفره ای

خوردگی حفرهای یک سوراخ یا گودال است که در یک منطقه یا نقطه کوچک از یک حفره ایجاد میشود. این واکنش معمولاً در جایی رخ میدهد که لایه پوششی غیرفعال، از نظر فیزیکی آسیب دیده یا مورد حمله شیمیایی قرار گرفته باشد. در این صورت یک نقطه ضعف ایجاد شده و آب یا محلولهای خورنده در آن به زیرلایه حمله میکنند. اکسیداسیون در فلز حتی زمانی که اکسیژن وجود ندارد نیز اتفاق میافتد و بر فلزات و آلیاژهای مختلف تاثیر میگذارد و معمولاً به مناطق خاصی محدود میشود. این واکنش بهسرعت نفوذ و حمله میکند و تشخیص آن دشوار است.

قسمتهای مجاور این خوردگی اغلب بدون تاثیر به نظر میرسند و در صورت عدم کنترل میتواند سیستمهای سقف یا هر سازه فلزی را ویران کند. خوردگی بهسرعت پیشرفت کرده و به همین دلیل بسیاری از افراد آن را خطرناکترین شکل خوردگی میدانند؛ زیرا تنها یک نقطه کوچک از زنگزدگی روی سطح قابل مشاهده است، در حالی که آسیب در اعماق ساختار فلزی رخ میدهد. خوردگی حفرهای یکی از مضرترین اشکال خوردگی شناخته میشود.

عوامل ایجاد خوردگی حفرهای در استیل

خوردگی حفرهای زمانی اتفاق میافتد که کاتد (پوشش آسیب دیده) بزرگ و آند (فلز در معرض) کوچک باشند. بهطور معمول لایه یا سطح محافظ زمانی که آسیب دیده و ترک خورده، به کاتد تبدیل شده و سپس یک ناحیه کوچک از فلز در معرض دید قرار میگیرد و تبدیل به آند میشود. زمانی که محلول روی سطح فلز حاوی یونهای کلرید، هیپوکلریت یا برمید باشد، به معنای حفره شدن شدید است. سولفیدها و آب نیز باعث تقویت فرآیند ایجاد خوردگی حفرهای میشوند.

همچنین خوردگی حفرهای ممکن است زمانی رخ دهد که از یک فلز بهخوبی نگهداری نشده و در معرض قطرات آب و ذرات گردوغبار قرار گیرد. ناحیه زیر قطره دچار کمبود اکسیژن است؛ در حالی که نواحی اطراف بهخوبی از اکسیژن برخوردار هستند. این حالت منجر به خوردگی هوادهی تفاضلی شده که در آن نواحی اطراف، کاتدی بوده و ناحیه کوچک زیر قطرات و ذرات غبار، آندی میشود. الکترونها از میان فلز عبور کرده و آب و اکسیژن به آنها کمک میکنند، یونها تشکیل شده و با هم خنثی میشوند تا زنگزدگی رخ دهد و در نهایت حفرهها و شکافها در فلز تشکیل میگردند.

شایع ترین علل خوردگی حفره ای

برای یک ماده “کامل” بدون عیب، خوردگی حفرهای توسط محیط (شیمی) ایجاد میشود که ممکن است حاوی گونههای شیمیایی تهاجمی مانند کلرید باشد. کلرید بهویژه به سطح غیرفعال (اکسید) آسیب میرساند. محیط همچنین ممکن است یک سلول هوادهی تفاضلی را ایجاد کند (بهعنوان مثال یک قطره آب روی سطح فولاد) و حفره میتواند در محل آندی یعنی مرکز قطره آب، شروع شود.

برای یک محیط همگن، حفره شدن توسط مادهای ایجاد میشود که ممکن است حاوی آخالها باشد (MnS مقصر اصلی شروع حفره در فولادها است). در بیشتر موارد هم محیط و هم مواد به شروع حفره کمک میکنند. عوامل محیطی (شیمی) و مواد (متالورژی) تعیین میکنند که یک حفره ایجاد یا از بین برود. هوادهی کافی (تامین اکسیژن به محل واکنش) ممکن است تشکیل اکسید در محل حفره را افزایش دهد. عوامل مختلفی که میتوانند دلیل ایجاد خوردگی حفرهای باشند، در زیر بیان شدهاند.

1. آسیب فیزیکی

آسیب به یک سازه دسترسی به مواد خورنده را فراهم میسازد. توجه داشته باشید که این آسیب شاید چشمگیر یا قابل مشاهده نباشد؛ اما بسیار مخرب است. ترکها، خراشها و تراشههای موجود در پوشش محافظ باعث میشوند تا مواد خورنده به سطح استیل یا مواد دیگر راه یابند.

2. استرس یا جریان سیال ناهموار

سایش نامتعادل روی یک پوشش محافظ، بار بیشتری را روی مناطق خاص وارد میکند. برای مثال، استرس ناهموار ناشی از تکانهای پیشبینی نشده یا سایر حرکات، احتمال ساییدگی یک لایه محافظ در آن نواحی را افزایش میدهد. بهطور مشابه، جریان تهاجمی و ناهموار سیالات، پوششهای محافظ را بسیار سریعتر از فشار و جریان ثابت خراب میکند. این آسیب ممکن است در اطراف یا از طریق لولهها رخ دهد و اغلب زمانی که جریان سیالات بهخوبی با نوع یا طراحی خط لوله مطابقت نداشته باشد، ایجاد میشود.

3. کلریدهای قوی

بسیاری از ورقهای استیل در برابر محیطهای سرشار از کلرید مانند نمک دریا، دچار این خرابی میشوند. بهعنوان مثال این ورقها در کاربردهای دریایی، در نتیجه تماس با آب دریا یا نسیمهای دریایی، دچار خوردگی حفرهای میشوند.

4. پوشش محافظ ناهموار

یک پوشش محافظ غیریکنواخت کارایی بسیار کمتری دارد و ممکن است که خوردگی حفرهای را تجربه نماید. نواحی نازکتر که در آن ضخامت پوشش متغیر بوده، مایع را به جمعآوری یا تجزیه ترکیبات محافظ تشویق میکند. حتی یک لایه یکنواخت سبکتر معمولاً محافظت بهتری را نسبت به یک پوشش ناهموار ارائه میدهد.

5. قرار گرفتن در معرض مواد شیمیایی

مواد شیمیایی خورنده و یونیزه شده بهسرعت از میان پوششهای جامد محافظتی مانند استیل عبور میکنند. قرار دادن لایه مناسب یک راه عالی برای مبارزه با هرگونه قرارگیری در معرض مواد شیمیایی پیشبینی شده خواهد بود. البته قرار گرفتن در معرض مواد شیمیایی همیشه برنامهریزی نشده، است. با این حال، انجام اقداماتی برای محدود کردن یا حذف آن، طول عمر پوشش محافظ را افزایش میدهد.

6. جوشکاری دو ورق استیل یا فلز غیرمشابه

زمانی که دو فلز با ویژگیهای متفاوت از طریق یک ماده الکترولیتی مانند آب یا مواد پرکننده جوش به یکدیگر متصل میشوند، ممکن است باعث ایجاد جریان الکتریکی از یک ماده به ماده دیگر شده و خورندگی اتفاق بیفتد.

7. پیوند آهن یا فولاد ساده روی ورقهای استیل

آهن یا فولاد میتواند باعث اکسید شدن لایه محافظ ورق استیل شود و مقاومت آن را در برابر خوردگی از بین ببرد” در این صورت است که شروع به زنگزدگی میکند. همچنین توجه داشته باشید که نباید از تجهیزاتی مانند برسهای فولادی بهصورت مشترک بین دو نوع فلز مختلف استفاده شود؛ زیرا نشستن ناخواسته ذرات آهن سبب خرابی ورق استیل میگردد.

8. دمای بسیار زیاد

ورق استیل نقطه ذوب بسیار بالایی دارد؛ اما دمای بیش از حد میتواند باعث شود تا لایه اکسید، محافظت خود را از دست داده و خطر خوردگی را تا زمان تشکیل مجدد لایه اکسید، افزایش دهد.

فلزات مستعد خوردگی حفره ای

خوردگی حفرهای معمولاً روی فلزات غیرفعال و آلیاژهایی مانند آلومینیوم، فولادهای ضدزنگ و آلیاژهای ضدزنگ ایجاد میشود، درست زمانی که فیلم غیرفعال فوق نازک (فیلم اکسید) از نظر شیمیایی یا مکانیکی آسیب دیده و بلافاصله مجدداً غیرفعال نخواهد شد. این حفرهها عریض و کمعمق یا باریک و عمیق هستند و بهسرعت عمق دیواره فلز را سوراخ میکنند. برخی از انواع فلزات که نسبت به سایر نمونهها، بیشتر مستعد خوردگی حفرهای بوده در زیر بیان شدهاند.

- فولاد ضدزنگ

- کروم

- آهن غیرفعال

- استیل

- کبالت

- آلومینیوم

- مس

- آلیاژهای مشابه

انواع خوردگی حفره ای استیل

خوردگی حفرهای میتواند در اشکال مختلف ظاهر شود. شکل گودال تا حد زیادی به مواد تحت تاثیر در آن فلز بستگی دارد. فلزات و آلیاژهای غیرفعال از جمله فولاد ضدزنگ و آلومینیوم بیشتر تحت تاثیر قرار میگیرند. با این حال تقریباً هر فلز یا مادهای در معرض خوردگی قرار دارد.

خوردگی فرورفتگی

شکلهای گودال معمولاً نیمکرهای، فنجانی یا نامنظم هستند و زمانی رخ میدهند که لایه غیرفعال (لایه محافظ) در معرض خطر قرار گیرد و فرورفتگیهای باریک و عمیقی تشکیل میشوند؛ در نتیجه بهسرعت سطح فلز را سوراخ میکنند، مانند ورق سقف و ناودانی.

خوردگی حفره های جانبی

گودالهای جانبی با یک غشای نیمهتراوا از محصول خوردگی (زنگ) پوشانده شده و بهشکل دانه، زیر برش و زیر سطح ظاهر میشوند. خوردگی حفرهای جانبی خیلی سریع به فلز نفوذ کرده و تشخیص آن دشوار است؛ زیرا سطح فلز بدون آسیب و عاری از خوردگی به نظر میرسد. زنگزدگی ممکن است تنها با چند لکه کوچک قابل مشاهده باشد که آسیب بسیار جزئی است.

چگونگی تست خوردگی حفره ای

برای انجام تست خوردگی حفرهای با دقت بالا، روشهای بسیاری وجود دارند که از جمله آنها میتوان به موارد زیر اشاره کرد.

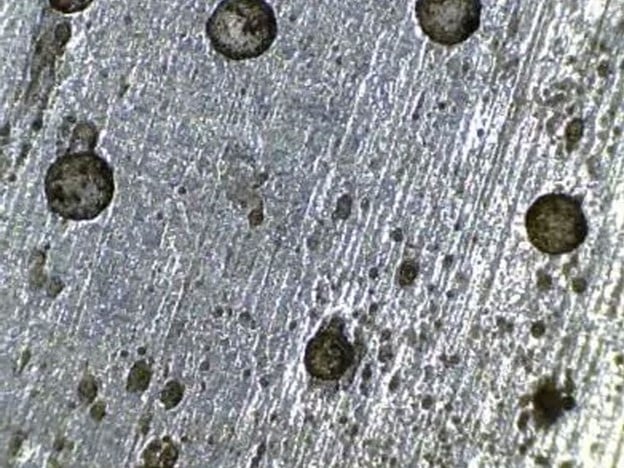

- بررسی بصری سطح فلز خورده اولین و اساسیترین روش برای تست خوردگی است. تعداد گودالها را از طریق چشمی میکروسکوپی در سطح مشخصی مانند 20 سانتیمتر مربع بشمارید تا بتوانید اندازه و توزیع تقریبی چالهها را تعیین نمایید. تعداد چالهها لزوماً مهمترین فاکتوری نبوده که باید در نظر گرفته شود. عمق گودال تا حد زیادی بزرگترین خطر است. یک گودال عمیق باریک میتواند خطرناکتر از گودالهای کمعمق باشد. یک مقطع متالوگرافی برای اندازهگیری عمق گودالها، شدت حمله را آشکار میسازد.

- آزمایش سونیک نیز ابزار دیگری است که با استفاده از آن پالسهای اولتراسونیک انرژی صوتی از طریق کوپلنت مبتنی بر روغن یا آب را به سطح فلز منتقل کرده، سپس امواج تولید شده و پژواکهایی را منعکس میکنند تا به سیگنالهای الکتریکی تبدیل شوند. این سیگنالها را میتوان به گونهای تفسیر کرد که محل حفرهها، شکافها و معایب فلز را نشان دهند. این تست حساسیت بالایی داشته و اطلاعات لحظهای در مورد عمق، عرض و محل گودالها و عیوب را ارائه میدهد.

- آزمایش الکترومغناطیسی نیز برای تشخیص نقص یا بینظمی در ساختار مواد رسانای الکتریکی مانند فولاد و آهن مورد استفاده قرار میگیرد. مواد دارای نقص، میدان مغناطیسی را تولید میکنند که با میدان مغناطیسی یک ماده مرجع بدون نقص متفاوت است.

- تستهای الکتروشیمیایی برای اندازهگیری حفره در هر فلزی مانند تستهای پتانسیواستاتیک نیز گزینه خوبی برای تشخیص هستند.

- تست غوطهوری یا روش کاهش وزن، گزینه دیگری برای انجام این تست است. اجرای این تستها به زمان بیشتری نیاز داشته و شامل استفاده از یک نمونه فلزی و غوطهور شدن در یک محلول هستند. پس از چند روز میتوان این نمونه را جدا کرد تا میزان خوردگی آن محاسبه شود. همچنین میتوانید گودالها و عمق آنها را در زیر میکروسکوپ مشاهده نمایید و محاسبات لازم را انجام دهید.

چندین استاندارد وجود دارند که راهنمایی برای آزمایش حفرههای الکتروشیمیایی فولادهای زنگ نزن را ارائه میدهند و محبوبترین آنها عبارتند از: تست قطبش چرخهای ASTM G61 و آزمایش دمای حفرههای الکتروشیمیایی ASTM G150.

درمان خوردگی حفره ای استیل

تمیز کردن برای مشاهده کامل گودالها و حذف خوردگی مناسب است. برای این کار از استفاده از محلولهایی که بیش از حد به فلز پایه حمله میکنند، خودداری نمایید. در هنگام تمیز کردن توصیه میشود که بهطور دورهای گودالها را با یک ابزار نوک تیز مورد بررسی قرار دهید. این امر به شما این امکان را میدهد تا بتوانید میزان خوردگی زیرسطحی را مشخص کنید. همچنین حذف محصولات خوردگی و فلز زیرین به ارزیابی میزان آسیب کمک خواهد کرد.

هنگامیکه مواد فلزی تمیز و عاری از حفره است، برای انجام یک بازرسی نهایی از آسیب اقدام کنید. با استفاده از موارد زیر میتوان از خوردگی حفرهای جلوگیری کرد.

- pH، غلظت کلرید و دما را کنترل کنید.

- حفاظت کاتدی و حفاظت آندی

- بهجای پرس کرن لوله، پرچکاری یا پیچ و مهره، از جوشکاری یا لحیمکاری استفاده نمایید.

- تانکها و مخازن باید به گونهای طراحی شوند که هیچگونه مایعی در داخل آنها باقی نماند.

- استفاده از واشرهای جامد که جاذب رطوبت نیستند.

- در صورت امکان جامدات معلق در پروسسهای اولیه، از سیکل خاج شوند.

پرایمینگ فسفات روی

این روش یکی از محبوبترین روشهای پوشش برای محافظت در برابر خوردگی حفرهای است. پرایمرهای فرموله شده ویژه مانند روی فسفات، مقاومت در برابر خوردگی را بهبود میبخشند.

متالیزاسیون اسپری روی

متالیزاسیون اسپری روی، تکنیکی است که در برابر خوردگی بسیار موثر است. این ماده روکشی صاف همراه با ظاهری زیبا و جذاب دارد. همچنین هیچ محافظتی مشابه با گالوانیزه گرم را ارائه نمیدهد؛ اما بهدلیل اینکه یک فرآیند سرد است، خطر اعوجاج فلز در آن وجود نخواهد داشت. متالیزاسیون اسپری روی برای استفاده در اقلام فلزی تزئین شده مانند نمایشگاههای هنری و نردههای فلزی، ایدهآل است.

پوشش شیمیایی هوای الکترواستاتیک

پوشش شیمیایی از هوای الکترواستاتیک یا فشرده نیز روشی قابل استفاده برای اعمال یک ماده پودری فرموله شده ویژه روی سطح فولادی است که ذوب شده و یک لایه محافظ صاف را تشکیل میدهد. فولادی که به این روش درمان میشود، نهتنها در برابر خوردگی و آسیب اشعه ماوراءبنفش مقاوم بوده، بلکه در برابر پوسته شدن، خراشیدگی و ترکخوردگی نیز از خود مقاومت نشان میدهد.

غوطه وری گرم

غوطهوری گرم نیز یک روش گالوانیزه برای پوشش است که میتواند در هر شکل و اندازهای روی فولاد استفاده شود؛ مانند غوطهور کردن فولاد در حمام روی مذاب تا دمای 450 درجه سانتیگراد. فولاد گالوانیزه شده به این روش برای کاربردهای مرتبط با لوله مناسب است؛ زیرا در برابر خوردگی و همچنین شرایط آبوهوایی نامساعد از خود مقاومت نشان میدهد.

ارزیابی مقاومت یک آلیاژ را در برابر خوردگی حفره ای ارزیابی

مقاومت یک ماده در برابر خوردگی حفرهای معمولاً با استفاده از دمای بحرانی حفره (CPT) مطابق با استاندارد ASTM ارزیابی و رتبهبندی میشود. این استاندارد با هدف تقویت عملکرد و ایمنی محصولات، مواد و سیستمها ایجاد میشود. یکی از روشهای تست استاندارد برای خوردگی حفرهای و شکافی فولادها و آلیاژهای زنگنزن G48-03 است که برای تعیین اثرات افزودنیهای آلیاژی، عملیات حرارتی و پرداختهای سطحی مورد استفاده قرار میگیرد.

مدل سازی و پیش بینی خوردگی حفره ای

EVS-Compass روش آماری با ارزش فوقالعاده برای مدلسازی خوردگی و پیشبینی عمر خوردگی است. آمار ارزش فوقالعاده (EVS) از دهه 1950 برای برونیابی آسیبهای خوردگی (حداکثر عمق گودال، عمق شکاف، عمق ترک و…) از نمونههای آزمایشگاهی کوچک است. در حال حاضر تنها نرم افزار برای مدلسازی خوردگی و پیشبینی عمر سازههای قابل خوردگی EVS نام دارد. طراحان، مهندسان OEM، مشاوران، پرسنل عملیات، مهندسان تعمیر و نگهداری و بازرسی میتوانند بهسرعت و با دقت موارد زیر را تعیین نمایند:

- زمان اولین نشت یا سوراخ شدن

- تعداد نشتی یا سوراخ شدن در هر زمان معین

- زمان نشت یا سوراخ N برای هر تعداد معین N

- منطقه سوراخ شده

- عمق بزرگترین گودال در زمان مشخص

- تعداد گودالهایی که در زمان مشخص از عمق معین D بیشتر میشوند.

- زمان لازم برای افزایش حفرههای N از عمق D

- احتمال شکست (POF) در یک زمان مشخص و ضخامت معین دیوار

- عمر مفید برای یک ضخامت دیوار مشخص در یک آستانه POF معین

- حداکثر مساحت سطح برای برونیابی EVS در بازرسی پوشش جزئی

- منطقه توصیه شده برای نمونههای آزمایشگاهی یا بلوکهای بازرسی

روش های جلوگیری از خوردگی حفره ای

بهترین راه برای جلوگیری از خوردگی حفرهای، پیشگیری است. یکی از بهترین راهها برای کاهش خطر خوردگی حفرهای را استفاده از موادی میدانند که با شرایط و عملکرد محیطی مطابقت دارند. با این حال، چندین روش دیگر به جلوگیری و کنترل خوردگی حفرهای کمک میکنند که به شرح زیر هستند.

- کاهش غلظت مواد شیمیایی فعال در هنگام کار با مواد خورنده شناخته شده

- انتخاب مصالح ساختمانی که نسبت به اکثر فلزات در برابر خوردگی حفرهای مقاومتر هستند.

- شستوشوی منظم مواد شیمیایی یا عناصر خورنده که باعث ایجاد حفره میشوند (یا مانند خطوط لوله، عبور سریع مایع از آن).

- راهاندازی سیستمهای کاتدی (یک اقدام حفاظتی استاندارد) برای مقابله با اتلاف الکترون در فلزات در معرض موادی که الکتریسیته را هدایت میکنند.

- استفاده از بازدارندههای شیمیایی و کنترل ترکیب شیمیایی مایعات (که کنترل شیمی سیالات نیز نامیده میشود).

- اصلاح نواحی که مایعات جمع میشوند.

- افزودن یک پوشش مناسب برای جلوگیری از ایجاد حفره مانند استفاده از فناوری اسپری سرد

- نگهداری و اعمال مجدد پوششهای محافظ در صورت لزوم

- بازرسی منظم تجهیزات

سخن پایانی

برای اجتناب از خوردگی حفرهای میتوان از فولاد ضدزنگ مقاومتر که با تغییر محیط کمتر تغییر شکل میدهد، استفاده کرد. استیل همواره در معرض خطر ایجاد حفره قرار دارد؛ بنابراین در کنار پیشبینی، کنترل و بازرسی محیط با ترکیب روشهای جلوگیری از خوردگی حفرهای مانند کاهش غلظت مواد شیمیایی فعال، انتخاب مصالح ساختمانی مقاوم، راهاندازی سیستمهای کاتدی و…، میتواند موثرترین دفاع را فراهم سازد.