در دنیای شکلدهی فلزات، «فورج معکوس» (Reverse/Backward Forging) به فرایندی گفته میشود که در آن فلزِ گرم یا سرد تحت فشار سنبه به عقب و پیرامون سنبه جریان مییابد و یک قطعهٔ توخالی یا نیمهتوخالی با دیوارهٔ نسبتاً نازک شکل میگیرد. این تکنیک بهدلیل توزیع کرنش یکنواختتر، استحکام حلقوی بالاتر و امکان ایجاد کاهش ضخامت دیواره تا ۵۰ ٪ در یک ضربه، بهویژه برای بوشها، پوستهٔ فشنگ، مخازن کوچک و قطعات لولهای محبوب است. در ادامه، با نگاهی جامع و گامبهگام، به جنبههای فنی، اقتصادی و اجرایی فورج معکوس میپردازیم تا پیمانکاران و واحدهای تدارکات بتوانند برای خطوط تولید جدید یا برونسپاری تصمیمی مطمئن اتخاذ کنند.

جدول مقایسهای: فورج معکوس در برابر گزینههای رایج

| معیار | فورج معکوس | فورج رو به جلو | اکستروژن معکوس |

|---|---|---|---|

| جهت جریان فلز | به عقب پیرامون سنبه | به جلو از میان قالب | به عقب در کانال ماتریس |

| توزیع کرنش | یکنواختتر، تنش حلقوی بالاتر | متمرکز در نوک سنبه | یکنواخت، اما وابسته به اصطکاک |

| استحکام حلقوی | بسیار بالا | متوسط | بالا |

| نیرو و توان پرس | ۱۰–۳۰ ٪ کمتر از فورج رو به جلو برای ضخامت مشابه | بالا | متوسط تا بالا |

| نرخ ضایعات | ۲–۵ ٪ | ۴–۸ ٪ | ۳–۶ ٪ |

| نیاز ماشینکاری | کم (لبهها نیازمند پرداخت جزئی) | متوسط | کم تا متوسط |

| چرخهٔ تولید | کوتاه؛ ۰٫۵–۳ ثانیه در حالت سرد | مشابه، گاهی طولانیتر بهدلیل فلش | کوتاه |

| محدودهٔ ابعاد | قطر ۵–۳۰۰ میلیمتر، طول تا ۵ برابر قطر | مشابه ولی برای توخالی محدودتر | محدود به ضخامت دیواره بیشتر |

| عیوب رایج | ترک محیطی، چینخوردگی دیواره | لبپر شدن، ترک طولی | ترک داخلی |

| کاربرد شاخص | پوستهٔ فشنگ، بوش، مخزن هیدرولیک | چرخدنده، شافت | ظروف آلومینیومی سبک |

تعریف فورج معکوس

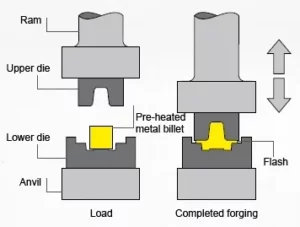

فورج معکوس یک فرایند تغییر شکل حجمی است که طی آن قطعهٔ خام (بلنک) داخل ماتریس قرار میگیرد و سنبه از بالا یا پایین به آن نیرو وارد میکند. فلز، بهجای خروج مستقیم در جهت ضربه، به سمت عقب و دیوارههای قالب حرکت کرده و شکل فضای حلقوی میان سنبه و ماتریس را به خود میگیرد. این توزیع جریان، حلقهٔ تنشی فشاری را به محیط قطعه منتقل میکند و درنتیجه استحکام محیطی بسیار بالایی پدید میآورد؛ مشخصهای که در مخازن تحت فشار یا قطعاتی که در معرض تنشهای برشی هستند ارزشمند است.

در این روش میتوان فرایند را به سه بازهٔ دمایی سرد (۲۵–۲۰۰ °C)، گرم (۲۵۰–۷۰۰ °C) و داغ (۷۰۰–۱۲۰۰ °C) تقسیم کرد. افزایش دما، هم نیرو را کاهش میدهد و هم امکان کاهش ضخامت دیواره را بیشتر میکند، ولی هزینهٔ انرژی و کنترل اکسیداسیون بالا میرود. بههمین دلیل، تولیدکنندگان قطعات آلومینیومی یا مس-برنزی غالباً از فورج سرد یا نیمهگرم بهره میبرند، درحالیکه فولادهای کربنی در محدودهٔ گرم تا داغ فورج میشوند تا نیرو و سایش قالب در حد بهینه بماند.

فرایند انجام فورج معکوس گامبهگام

۱. برش بلنک و آمادهسازی سطح

مادهٔ اولیه مطابق طول و قطر موردنیاز برش میشود. زبری سطح باید کمتر از Ra = 1.6 µm باشد تا خطر ترک کاهش یابد.

-

پیشروانکاری

ترکیبی از روانکار گرافیتی یا مولیبدن دیسولفید در دمای داغ و روغنهای فسفاته در دمای سرد به کار میرود. کنترل ضخامت فیلم روانکار از چسبندگی و سائیدگی قالب جلوگیری میکند. -

پیشگرمایش (در صورت گرم/داغ)

بلنک فولادی به محدودهٔ Austenitizing (۸۰۰–۹۰۰ °C) و آلومینیوم به ۳۵۰–۴۵۰ °C میرسد. یکنواختی دما با کورهٔ پیوسته یا القایی تضمین میشود. -

قرارگیری در ماتریس

ربات یا اپراتور بلنک را روی سنبهٔ زیرین مینشاند و لقی شعاعی ۰٫۰۳–۰٫۰۶ D حفظ میشود. -

ضربهٔ سنبه

سنبهٔ بالا با سرعت ۱۵۰–۳۰۰ میلیمتر بر ثانیه بلنک را فشار میدهد. فلز بهصورت شعاعی عقب مینشیند و پروفیل دیواره را شکل میدهد. فشار قله برای فولاد C45 در سردکاری حدود ۹۰۰ MPa است؛ همین آلیاژ در ۸۵۰ °C تنها به ۲۲۰ MPa نیاز دارد. -

خروج قطعه و فلشبُرداری

نوار فلش محیطی با قیچی یا ماشین CNC برداشته شده و داخل خنککن روغنی یا هوایی قرار میگیرد. -

عملیات تکمیلی

بسته به تلورانس موردنیاز، قطعه تحت اصلاح لبه، تُنِشزدایی یا نرمالایزینگ قرار میگیرد. در ساخت بوش هیدرولیک، عملیات القایی موضعی برای سختی HRC 55 رایج است.

تفاوت فورج معکوس با فورج رو به جلو

-

مسیر جریان فلز: در فورج رو به جلو، ماده در جهت سنبه حرکت میکند و درگاه خروجی از سمت مخالف قرار دارد؛ درحالیکه در فورج معکوس، فلز در جهت عکس ضربه و پیرامون سنبه توزیع میشود.

-

الگوی کرنش: توزیع کرنش در معکوس یکنواختتر و حلقوی است. این موضوع استحکام محیطی (Circumferential Strength) را ۱۵–۲۵ ٪ بالاتر از قطعهٔ مشابه در فورج رو به جلو قرار میدهد.

-

انتقال حرارت: تماس طولانیمدت فلز داغ با دیوارهٔ قالب در فورج رو به جلو میتواند منجر به پوستهپوسته شدن اکسیدی شود، درحالیکه در فورج معکوس خروج سریع و تماس کمتر سطحی، کیفیت سطح را ارتقا میدهد.

-

توان و انرژی پرس: بهطور میانگین، فورج معکوس برای کاهش ضخامت دیواره به نیرو و اسببخار کمتری نیاز دارد؛ زیرا مادهٔ کمتری در مسیر مستقیم فشرده میشود و اصطکاک کاهش مییابد.

-

عیوب محتمل: لبپر شدن لبه و ترک طولی در رو به جلو شایعتر است؛ در معکوس احتمال چینخوردگی روی دیوارهٔ نازک بیشتر میشود. مدیریت روانکار و شعاع کنج قالب راهکار کلیدی کاهش این عیب است.

مزایا و معایب فورج معکوس

مزایا

-

استحکام حلقوی برتر برای قطعات تحت فشار داخلی یا تنش برشی.

-

صرفهجویی در ماده و انرژی بهدلیل عدم نیاز به بُرش اضافی و نیروی کمتر.

-

کیفیت سطح داخلی خوب؛ مناسب برای قطعاتی که نیاز به نشیمن سیل هستند.

-

کاهش نرخ ضایعات به زیر ۵ ٪ در خطوط اتوماتیک به دلیل کنترل بهتر جریان فلز.

-

امکان تولید در یک یا چند ضربه و کاهش عملیات ثانویه، مخصوصاً در آلیاژهای نرم.

معایب

-

طراحی قالب پیچیدهتر و هزینهٔ ساخت اولیهٔ بالا نسبت به روشهای سادهٔ فابریکیشن.

-

محدودیت در نسبت طول به قطر؛ معمولاً حداکثر L/D ≈ 5 قبل از بروز ناپایداری دیواره.

-

نیاز به کنترل دقیق روانکار برای جلوگیری از ترک محیطی و چسبندگی سطحی.

-

سرمایهگذاری اولیه روی پرس ۶۰۰–۲۵۰۰ تن که برای کارخانجات کوچک چالشبرانگیز است.

کاربردهای صنعتی رایج

-

خودروسازی: بوش سیلندر، پوستهٔ کلاچ، مخزن نیتروژن سیستم تعلیق.

-

هوافضا: غلاف اتصال لولهٔ سوخت، رینگ احتراق موتور جت.

-

لوله و قطعات توخالی: تبدیل سایز لوله، کوپلینگ استیل ضدزنگ، فشنگی ابزار CNC.

-

صنایع غذایی و دارویی: مخزن فشار کوچک، هوزینگ پمپ استیل ۳۱۶L، اتصالات بهداشتی.

-

دفاعی: پوکهٔ فشنگ و پوستهٔ مین با دقت ابعادی بالا.

با استناد به تجربهٔ پروژههای خطوط لبنی، استفاده از فولاد ضدزنگ ۳۱۶L در فورج معکوس سرد، ضمن حداقل ماشینکاری، توانسته نرخ دوبارهکاری را به کمتر از ۱ ٪ کاهش دهد؛ پارامتری که در محیطهای با الزامات GMP بسیار حائز اهمیت است.

انتخاب مواد مناسب برای فورج معکوس

| گروه آلیاژی | محدودهٔ دمایی (°C) | نکتهٔ کلیدی |

|---|---|---|

| فولادهای کربنی C20–C45 | ۸۰۰–۹۰۰ | نیاز به نرمالایز پس از فورج برای تنشزدایی |

| استیلهای ضدزنگ ۳۰۴/۳۱۶L | ۹۰۰–۱۱۰۰ | روانکار پایهٔ سرامیک برای جلوگیری از چسبندگی |

| فولادهای کمآلیاژ ۴۱۳۰/۴۱۴۰ | ۸۵۰–۱۰۵۰ | سختی HRC 25 پس از فورج؛ قابل القاییکاری موضعی |

| آلومینیوم ۵۰۵۲/۶۰۶۳ | ۲۵–۴۲۰ | امکان فورج سرد، حداقل زبری قالب Ra < 0.8 µm |

| آلیاژ مس-برنز C51000 | ۳۵۰–۷۰۰ | نرخ سختکاری بالا؛ نیاز به آنیل بینپسی |

معیارهای انتخاب شامل استحکام نهایی مطلوب، چقرمگی، قابلیت شکلدهی، حساسیت به ترک گرم و سازگاری با سیال فرایند (در صنایعی چون غذا و دارو) است.

کنترل کیفیت و آزمونهای رایج

-

آزمون ابعادی سهبعدی (CMM): اطمینان از تلورانسهای ISO 286 IT8–IT10.

-

سختیسنجی Rockwell/BHN: کنترل استحکام حلقوی پس از عملیات حرارتی.

-

آزمون غیرمخرب اولتراسونیک: تشخیص ترک طولی یا لایهلایه شدن در دیواره.

-

تصویربرداری ماکرو برای چینخوردگی: با بزرگنمایی ۵–۱۰×.

-

تحلیل متالوگرافی: بررسی توزیع دانه و احتمال دکربوره شدن برای فولاد.

استانداردهای رایج شامل ASTM A788 برای قطعات فورج فولادی، ASTM B150 برای آلیاژهای مسی و ISO 6892 برای آزمون کشش مواد ورودی است. رعایت این استانداردها در اسناد کنترل کیفیت، ریسک رد قطعه در ممیزی مشتری را کاهش میدهد.

نکات ایمنی و نگهداری تجهیزات

-

بازرسی روزانهٔ سنبه و ماتریس برای ترک مویی یا لبپر شدگی؛ تغییر شعاع کنج حتی ۰٫۱ میلیمتر میتواند فشار لازم را ۸–۱۲ ٪ افزایش دهد.

-

پایش دمای بلبرینگها؛ افزایش ناگهانی بیش از ۱۵ °C نشانهٔ ناکافیبودن روانکاری است.

-

کالیبراسیون سلول بار پرس هر ۶ ماه یکبار مطابق ISO 376.

-

تهویه و تخلیهٔ دود روانکار در فورج داغ آلومینیوم برای پایش حد TLV دودهای فلورایدی.

-

آموزش اپراتور در واکنش به رخداد ترک سراسری دیواره؛ توقف اضطراری پرس و خنککاری موضعی از ترک ثانویه جلوگیری میکند.

جمعبندی و توصیههای نهایی

فورج معکوس، با فراهمکردن استحکام حلقوی عالی و صرفهجویی در ماده، گزینهای جذاب برای تولید قطعات توخالی دقیق در صنایع خودرو، هوافضا، غذایی و دارویی است. بااینحال هزینهٔ بالای قالب و پرس، نیاز به تحلیل اقتصادی دقیق دارد؛ بهطور معمول سرمایهگذاری اولیهٔ ۱٫۵ تا ۲ میلیون دلار برای خط ۱۲۰۰ تن به تولید سالانهٔ ۱٫۶ تا ۲ میلیون قطعه نیاز دارد تا در سه سال بازگشت سرمایه محقق شود. پیمانکارانی که حجم تولید پایین یا تنوع محصول بالا دارند، بهتر است برونسپاری به کارگاههای تخصصی فورج را در نظر بگیرند.

کلید موفقیت در این فرایند، انتخاب ماده مناسب، کنترل دقیق روانکار، طراحی شعاع کنج و نگهداری پیشگیرانهٔ تجهیزات است. برای پروژههای با الزامات بهداشتی، فولاد ضدزنگ و عملیات سطحی الکترولیت-پولیش پس از فورج، امکان حذف ماشینکاری و کاهش آلودگی را میدهد. در کاربردهای فشار بالا، انجام آزمون هیدرواستاتیک ۱٫۵ برابر فشار طراحی توصیه میشود.

سؤالات متداول

۱. تفاوت اصلی فورج معکوس و اکستروژن معکوس چیست؟

فورج معکوس فلز را پیرامون سنبه و داخل قالب شکل میدهد و معمولاً ضربهای است، درحالیکه اکستروژن معکوس شامل عبور پیوستهٔ ماده از یک کانال معکوس است و برای طولهای بیشتر مناسب است.

۲. کدام پارامترها بیشترین تأثیر را بر نیرو و توان پرس دارند؟

ضخامت نهایی دیواره، قطر بلنک، دمای ماده و ضریب اصطکاک سطح قالب اصلیترین عوامل هستند. ضخامت دیوارهٔ کمتر از ۲۰ ٪ قطر، نیرو را بهشدت افزایش میدهد.

۳. آیا میتوان فورج معکوس را در قالب چندمرحلهای انجام داد؟

بله؛ برای کاهش کرنش تجمعی و جلوگیری از ترک، بهویژه در فولادهای سخت، استفاده از دو یا سه پاس متوالی با بازپخت بینپسی رایج است.

۴. حداقل و حداکثر قطر/طول قابل دستیابی چقدر است؟

قطرهای ۵–۳۰۰ میلیمتر و طول تا ۵ برابر قطر (L/D ≈ 5) معمول است؛ بیش از این مقدار خطر ناپایداری دیواره و چینخوردگی افزایش مییابد.

۵. چه استانداردهایی کیفیت قطعات را پوشش میدهند؟

ASTM A788، ASTM B150، ISO 6892 و ISO 12680 مهمترین مراجعاند که الزامات متریال، بازرسی و آزمون را تعیین میکنند.

۶. آیا نیاز به ماشینکاری پس از فورج وجود دارد؟

معمولاً خیر؛ تنها عملیات فلشبُرداری و اصلاح لبه انجام میشود. در قطعات دقیق، ماشینکاری موضعی رزوه یا شیار ممکن است.

۷. چه عیوبی رایج است و چگونه پیشگیری کنیم؟

ترک محیطی بهدلیل زبری قالب یا روانکار ناکافی، چینخوردگی دیواره در نسبت L/D بالا و لایهلایه شدن ناشی از تنش چندمحوره. انتخاب شعاع کنج مناسب، روانکاری یکنواخت و کنترل پروفیل سرعت سنبه مؤثرند.