فورج گرم (Hot Forging) یا آهنگری گرم قدیمیترین و در عینِحال پیشرفتهترین روش تغییر شکل فلزات است. در این شیوه، شمش یا بلیت فلزی تا دمایی بالاتر از دمای تبلور مجدد—برای فولاد معمولاً در بازۀ °C 950 – 1250—گرم میشود و سپس تحت فشار بالا درون قالب یا بین سندانها تغییر شکل میدهد. این دمای نسبتاً زیاد، مقاومت فلز را میکاهد، نرخ تغییر شکل (strain rate) را افزایش میدهد و زمان چرخه را کوتاه میکند؛ همین موضوع بهرهوری را بالا برده و باعث بهبود استحکام تسلیم و چقرمگی به دلیل ریزدانه شدن ساختار میشود.

در صنایع غذایی، آرایشی، لبنی و دارویی—جایی که قطعات باید قابلیت تمیزکاری زیاد و تحمل فشارهای مکانیکی پیدرپی را داشته باشند—فورج گرم، بهدلیل خواص یکنواخت و سطح نسبتاً تمیز، گزینهای جذاب است. در خودروسازی و ساخت تجهیزات سنگین نیز، قطعاتی مثل میللنگ، محورها و چرخدندهها به روش فورج قالب بسته تولید میشوند تا از حداکثر چقرمگی و حداقل تخلخل بهرهمند شوند.

تعریف فورج گرم و تفاوت آن با فورج سرد

در فورج سرد، تغییر شکل در دمای اتاق یا فقط کمی بالاتر انجام میشود؛ بنابراین به نیروهای بسیار بزرگتری نیاز است، اما به دلیل عدم اکسیداسیون، پرداخت سطحی بهتر است و نیاز به ماشینکاری نهایی کاهش مییابد. در مقابل، فورج گرم:

| ویژگی | فورج گرم | فورج سرد |

|---|---|---|

| دمای عملیات | بالای تبلور مجدد (برای فولاد °C 950 – 1250) | دمای اتاق تا °C 150 |

| نیروی لازم | پایینتر | بالاتر |

| اکسیداسیون سطح | نیازمند محافظت یا جداسازی | حداقل |

| شکلپذیری | بسیار بالا؛ مناسب قطعات حجیم | محدود؛ مناسب قطعات کوچک‑متوسط |

| هزینه قالب | بالاتر به دلیل فولاد داغکار | پایینتر |

| ماشینکاری پایانی | اغلب نیازمند برداشتن پلیسه و پرداخت | در بسیاری موارد حذف میشود |

بهصورت خلاصه، فورج گرم زمانی بهصرفه است که قطعه حجیم، خواص مکانیکی ویژه یا هندسۀ پیچیده با حجم تولید نسبتاً بالا داشته باشد.

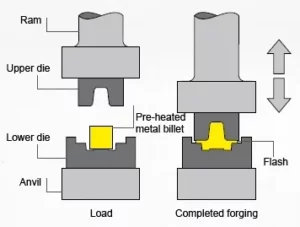

مراحل اصلی انجام فرایند فورج گرم

۱. آمادهسازی ماده اولیه: برش بلیت، شاتبلست برای زدودن پوسته و انتخاب آلیاژ.

۲. پیشگرم در کوره القایی یا شعلهای: رساندن دما به محدوده مناسب و همگنسازی حرارت؛ کنترل دقیق دما با ترموکوپل نوری و پایش مادونقرمز، از اکسیداسیون و دکربوریزه شدن بیشازحد جلوگیری میکند.

3. انتقال سریع به ایستگاه پرس یا چکش: هر ثانیه اتلاف حرارتی میتواند ترک گرم سطحی ایجاد کند.

4. اعمال نیرو: بسته به نوع قطعه، از چکش بخار، پرس مکانیکی، هیدرولیک یا فورج رول استفاده میشود. نرخ کرنش بالا، زمان چرخه را کوتاه و بهرهوری انرژی را بهبود میدهد.

5. برش پلیسه (در فورج بسته): سیستم قیچی داغ یا دراپپرس کمکی.

6. کولینگ کنترلشده: برای فولادهای حساس، استفاده از بستر خنککاری کنترل نرخ سردشدن، از ترک حرارتی میکاهد.

7. عملیات حرارتی پسافورج (در صورت لزوم): آنیل نرمالایزینگ یا کوئنچ‑تمپر برای همگنسازی ریزساختار و تثبیت خواص.

8. بازرسی و کنترل کیفیت: آزمون التراسونیک برای کشف حفره، تست سختی و ابعادی.

مزایا و معایب فورج گرم برای قطعات صنعتی

مزایا

-

بهبود مکانیکی قابل ملاحظه: ریزدانه شدن ساختار → افزایش استحکام تسلیم و چقرمگی.

-

نسبت ضایعات پایین: پلیسه و ماشینکاری نهایی محدود است؛ در مقایسه با ریختهگری، نرخ بهرهبرداری ماده بالاتر است.

-

چرخه سریع: نرخ کرنش بالا، خط تولید پرتیراژ را ممکن میکند.

-

قابلیت تولید قطعات حجیم یا با برآمدگیهای بزرگ: در صنایع مخزنسازی و ماشینسازی غذایی کاربرد دارد.

-

پایداری خواص در سری تولید: با استفاده از کنترل دما و قالبهای با خنککاری، تکرارپذیری بالایی حاصل میشود.

معایب و چالشهای رایج

-

ترک خوردن یا اعوجاج: ناشی از گرادیان دما، قالبگیری ناقص یا سرعت خنککاری نامناسب. راهکار: استفاده از شبیهسازی (FEM) برای پیشبینی نواحی تنش و تنظیم پروفیل حرارتی.

-

مصرف انرژی بالا: کورههای قدیمی شعلهای میتوانند ۳۰ ٪ انرژی بیشتری نسبت به کوره القایی مصرف کنند؛ ارتقا به مشعل پالس‑اکسی یا القایی IGBT، هزینه برق/گاز را کاهش میدهد.

-

عمر قالب و هزینه تعویض: فولاد ابزار H13 (DIN 1.2344) با سختی HRC 44‑48 و پوشش نیتریدی عمر را تا ۸۰٬۰۰۰ سیکل افزایش میدهد، ولی سرمایۀ اولیه چشمگیر است.

-

اکسیداسیون سطح و دکربوریزاسیون: اتمسفر کنترلشده (گاز خنثی یا محیط حاوی CO) و پوششهای محافظ (گرافیتی) راهکارند.

-

ریسکهای ایمنی حرارتی: تشعشع گرمایی، بخار روغن روانکار و قطعات پرتابی؛ الزام به شیلد حرارتی، دستکش آلومینایز و سیستم توقف اضطراری.

کاربردهای رایج فورج گرم در صنایع مختلف

-

ماشینسازی صنایع غذایی و لبنی: شافتهای همزن، پروانه پمپهای بهداشتی، فلنچهای استیل ۳۱۶ L که نیاز به تمیزکاری CIP دارند.

-

صنایع آرایشی و دارویی: اتصالات استنلس برای مخازن واکنش، چرخدندههای رآکتورهای خلأ.

-

خودروسازی: میللنگ، شاتون، دنده حلزونی، سگدست فرمان؛ به دلیل جذب ضربه و مقاومت خستگی بالا.

-

نفت و گاز: رینگهای فورج شده Inconel برای شیرهای فشاربالا.

-

ادوات صنعتی و کشاورزی: چکش حفاری، تیغه کلوخشکن، محور PTO.

عوامل مؤثر بر کیفیت محصول در فورج گرم

-

دمای اولیه و یکنواختی حرارت: دمای پایین ← نیروی زیاد و ترک؛ دمای بالا ← دانه درشت و افت خواص.

-

طراحی شعاعها و ضخامت یکنواخت در قالب: تمرکز تنش حذف میشود.

-

روانکار و پوشش قالب: گرافیت‑آب یا سرامیک پایه بور، اصطکاک و اکسیداسیون را کاهش میدهد.

-

سرعت پرس: ضربه خیلی سریع میتواند ترک گرم ایجاد کند؛ خیلی آهسته منجر به سرد شدن لبهها.

-

دقت ماشینکاری قالب: الکترود اسپارک دقیق به همراه پرداخت پولیش‑سنگ بر دوام قالب میافزاید.

-

عملیات حرارتی نهایی: نرمالایز یا تمپر برای یکنواختسازی سختی در قطعات حساس.

انتخاب دمای مناسب و کنترل حرارت

-

برای فولاد زنگنزن آستنیتی، نقطۀ شروع °C 1000‑1150 و پایان °C 850 توصیه میشود. پایینتر از این محدوده، کار سختی فورج افزایش مییابد.

-

سیستم پایش مادونقرمز دوبل با جبران امیسویتی، دقت ±5 °C را ممکن میکند.

-

استفاده از کوره القایی با کنترل حلقۀ بسته توان، نوسان دمای قطعه را زیر ۲ ٪ نگه میدارد و اکسیداسیون سطح را ۱۵ ٪ کاهش میدهد.

نقش قالب و جنس ابزار در دوام قطعه

قالب داغکار از فولاد H13 با تمپرکردن سهمرحلهای، ترکیب مقاومت در برابر شوک حرارتی و سایشی را فراهم میآورد. طراحی کانتور خنککاری داخلی ( Spiral Cooling Channel) با آب سختی ۱۶ °dH، دمای قالب را زیر °C 250 نگه میدارد و عمر مفید را تا دو برابر افزایش میدهد. در قطعات حجیم، گزینه قالب فورج ایزوترمال با پوشش Superalloy‑Based اختلاف دما بین سطح قالب و قطعه را کم میکند و احتمال ترک خمشی را بهشدت کاهش میدهد.

نکات ایمنی و مراقبت در حین عملیات

-

استفاده از شیلد حرارتی آلومینایز و عینک محافظ اینفرد.

-

تأمین تهویه موضعی برای دود گرافیت.

-

نصب پردۀ نوری توقف اضطراری روی پرس هیدرولیک.

-

آموزش اپراتور دربارۀ علایم خستگی گرمایی و روش کار در شیفتهای کوتاهتر.

مقایسه اقتصادی و فنی فورج گرم با روشهای جایگزین

| شاخص | فورج گرم | ماشینکاری از شمش | ریختهگری دقیق |

|---|---|---|---|

| نرخ ضایعات به ماده | 8‑15 ٪ | 55‑70 ٪ | 12‑25 ٪ |

| هزینه انرژی (واحدی) | متوسط رو به بالا | پایین | پایین‑متوسط |

| سرمایهگذاری قالب | متوسط‑بالا (H13) | بسیار پایین | بالا (قالب سرامیک) |

| استحکام تسلیم | بالا | متوسط | پایین تا متوسط |

| انعطاف تغییـر طرح | متوسط | بالا | پایین |

| صرفهجویی بالقوه در تیراژ ۵۰۰۰ قطعه | 18‑25 ٪ | — | — |

پرسشهای متداول

فورج گرم چه تفاوتی با فورج سرد دارد؟

فورج سرد در دمای اتاق با نیروی بزرگتر ولی اکسیداسیون کمتر انجام میشود؛ فورج گرم در دمای بالاتر، شکلپذیری بالاتر و بهبود خواص مکانیکی دارد.

چه فلزاتی را میتوان به روش فورج گرم شکل داد؟

اغلب فولادهای کربنی و زنگنزن، آلیاژهای آلومینیوم، تیتانیوم، نیکل و مس با تنظیم دمای مناسب قابل فورج هستند.

چگونه دمای دقیق قطعه در حین فورج کنترل میشود؟

ترموکوپل غوطهور، پایش مادونقرمز لحظهای و تنظیم توان کوره القایی در حلقۀ بسته، دقت ±5 °C را تضمین میکند.

آیا فورج گرم باعث تغییر خواص متالورژیکی میشود؟

بله؛ دانهها ریزتر میشوند و استحکام و چقرمگی افزایش مییابد. در برخی آلیاژها، عملیات حرارتی تکمیلی برای تثبیت ساختار لازم است.

عمر مفید قالبهای فورج گرم چقدر است؟

با فولاد H13 و خنککاری مناسب، بین ۵۰ هزار تا ۸۰ هزار ضربه قابلدستیابی است. پوشش PVD تیتانیم آلومیناید میتواند عمر را ۱۵ ٪ دیگر افزایش دهد.

مصرف انرژی این فرایند در مقایسه با ریختهگری چطور است؟

به علت پیشگرم و تلفات تابشی، مصرف انرژی بالاتر است؛ اما دورۀ کوتاهتر و نیاز کمتر به ماشینکاری نهایی، هزینه کل را متعادل میکند.

چه استانداردهایی برای کنترل کیفیت قطعات فورج شده وجود دارد؟

استانداردهای ASTM A668 (فولادی)، ISO 10691 و EN 10243 خواص مکانیکی، ابعاد و روشهای آزمون را پوشش میدهند.

آیا عملیات حرارتی بعد از فورج لازم است؟

برای قطعات حساس یا آلیاژهای با تمایل به کار سختی موضعی، عملیات نرمالایز یا کوئنچ‑تمپر ضروری است.

حداکثر ابعاد و وزن قطعهای که میتوان فورج کرد چقدر است؟

با پرسهای هیدرولیک ۵۰ هزار تن، رینگهایی تا قطر ۸ متر و بلوکهایی تا ۳۰۰ تن قابلیت تولید دارند؛ البته دسترسی کارگاهی و حمل محدودیت ایجاد میکند.

برای کاهش اکسیداسیون سطح چه راهکارهایی وجود دارد؟

استفاده از اتمسفر خنثی، پوششهای گرافیتی، کنترل رطوبت در کوره و انتقال فوقسریع از کوره به قالب بهترین گزینهها هستند.

جمعبندی برای تصمیمگیران صنعتی

اگر به دنبال قطعاتی با استحکام بالا، طول عمر عملیاتی طولانی و تکرارپذیری خواص در تیراژ متوسط تا بالا هستید—بهویژه در صنایع غذایی، دارویی و خودروسازی—فورج گرم احتمالاً اقتصادیترین گزینه است. با سرمایهگذاری صحیح در کوره القایی کم اتلاف، قالب H13 با طراحی بهینه و استفاده از نرمافزار شبیهسازی برای حذف آزمون و خطا، میتوان هزینه تولید را نسبت به ماشینکاری تا ۲۵ ٪ کاهش داد و در عین حال خطر ترک و اعوجاج را کنترل کرد. برای دریافت مشاوره جزئی یا استعلام قیمت فورج گرم با ظرفیت ۵۰۰ کیلوگرم تا ۳ تن، میتوانید با بخش بازرگانی استیل صدرا تماس بگیرید.