آهن و فولاد در لیست کاربردیترین مواد در صنایع مختلف جای میگیرند. تفاوتهای بسیاری از لحاظ ساختاری میان این دو مواد دیده میشود. افراد آهن را در طبیعت بهشکل خام تهیه میکنند؛ اما فولاد در ترکیبات خود علاوهبر آهن، افزودنیهایی مانند کربن، نیکل و کروم دارد. با توجه به مقاومت بالاتر فولاد نسبتبه آهن، در صنعت اغلب فولاد مورد استفاده قرار میگیرد. وجه تمایز اصلی میان ویژگیهای این دو مواد در واقع از وجود کربن در ترکیبات فولاد نشأت میگیرد. این دو ماده از نظر ترکیبات شیمیایی، طول عمر، ساختار، فرمپذیری، قیمت و بازیافت نیز با یکدیگر متفاوت هستند.

آشنایی با سنگ آهن

سنگ آهن از جمله مواد اولیه برای تولید محصولات فولادی بهشمار میرود. این ماده از معدن استخراج شده و به علت خالص بودن مقاومت لازم را ندارد. در این شرایط به آن کروم و نیکل افزوده میگردد تا استحکام این فلز افزایش یابد. پس از طی کردن این پروسه، عنصر نهایی برای تولید محصولات فولادی مورد استفاده قرار میگیرد. از جمله مشتقات سنگ آهن میتوان به آهن، فولاد و چدن اشاره داشت.

میزان مقاومت و کیفیت آهن در واقع وابسته به درجه خلوص آن است. با جدا کردن ناخالصیهای سنگ آهن میتوان موفق به تولید آلیاژهای مختلفی شد. سنگ آهن مدلهای مختلفی نیز داشته و انواع آن شامل سنگ آهن هماتیت، مگنتیت، لیمونیت و سیدریت میشوند. سنگ آهن در مواردی مانند رنگدانهها، اصلاح خاک، تصفیهکنندهها، سایندهها، بتن سنگین و محافظت در برابر تشعشع کاربرد دارد.

آشنایی با فولاد

فولاد در واقع از جمله اصلیترین ماده اولیه ساختمانی و مهندسی در دنیا بهحساب میآید. فولاد را میتوان آلیاژی از آهن و کربن دانست که در ترکیبات آن کمتر از ۲ درصد کربن، ۱ درصد منگنز و میزان اندکی سیلیکون، فسفر، سولفور و اکسیژن دیده میشود. در تولید میلگرد، تیرآهن و دیگر مقاطع ساختمانی از فولاد استفاده میشود و فولاد نیز از سنگ آهن حاصل میگردد. هرچه در ترکیبات فولاد درصد بالاتری از کربن وجود داشته باشد، میزان استحکام آن نیز افزایش پیدا خواهد کرد.

بالا رفتن میزان استحکام فولاد منجر به کاهش قابلیت جوشپذیری آن میشود. از جمله خواص فولاد میتوان به داشتن مقاومت بالا در مقابل کشش، سایش و خوردگی اشاره داشت. فولاد از لحاظ دوام و پایداری نیز عملکرد مناسبی از خود نشان میدهد. انواع فولاد شامل فولاد سازهای، فنر، قالبی، یاتاقان، ضدسایش، سوپاپ و… میشوند. هریک از این موارد کاربرد بهخصوصی دارند.

تفاوت آهن و فولاد

تفاوتهای بسیاری میان آهن و فولاد از لحاظ مقاومت در مقابل خوردگی، استحکام، دوام، میزان اکسیداسیون، کاربرد، ترکیب شیمیایی و… وجود دارد. از لحاظ ساختار ماده، مهمترین تفاوت فولاد و آهن را میتوان در مقدار کربن آنها دانست. آهن خام میزان بسیار کمتری از کربن داشته، در حالی که در ترکیبات فولاد مقدار بیشتری کربن دیده میشود. بالاترین میزان از کربن در فولاد حدود 2 درصد از وزن آن محاسبه شده است.

| ویژگی | آهن | فولاد |

| مقدار کربن | آهن خام مقدار کربن بسیار کمتری دارد. | فولاد مقدار بیشتری از کربن دارد، معمولاً حدود 0.2 تا 2 درصد. |

| استحکام | آهن دارای استحکام کمتری است. | فولاد به دلیل حضور کربن و سایر آلیاژها استحکام بیشتری دارد. |

| مقاومت در برابر خوردگی | آهن به راحتی دچار خوردگی میشود. | فولاد به دلیل وجود آلیاژهای مختلف (مثل کروم) در برابر خوردگی مقاومتر است. |

| مقاومت به اکسیداسیون | آهن زودتر اکسید میشود و زنگ میزند. | فولاد به دلیل ترکیب با دیگر عناصر کمتر دچار زنگ زدگی میشود. |

| ساختار | آهن خام معمولاً ساختار سادهتری دارد. | فولاد دارای ساختار پیچیدهتری است که به صورت آلیاژ با دیگر فلزات تولید میشود. |

| کاربرد | آهن در ساختارهای عمومی و غیرحساس به خوردگی استفاده میشود. | فولاد برای ساخت قطعات حساس، مقاوم و با استحکام بالا در صنایع مختلف به کار میرود. |

| قابلیت جوشکاری | جوشکاری آهن ممکن است به سادگی انجام نشود. | فولاد با توجه به نوع و گرید آن معمولاً راحتتر جوشکاری میشود. |

| دوام | آهن به علت مقاومت کمتر در برابر عوامل محیطی دوام کمتری دارد. | فولاد دوام بالاتری دارد و بیشتر در شرایط سخت استفاده میشود. |

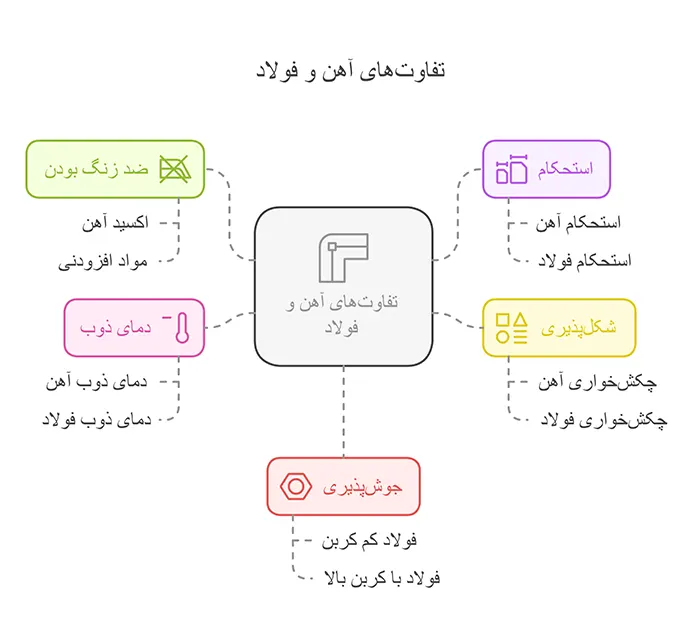

ضد زنگ بودن

دو ماده آهن و فولاد از لحاظ ساختار دارای خصوصیات متفاوتی هستند. قابلیت ضدخوردگی یکی از تفاوتهای آنها محسوب میشود. برای داشتن این قابلیت به فولاد مواد افزودنی مناسبی اضافه شده است. اکسید آهن در واقع اشاره به واکنش نشان دادن اکسیژن و آب و اکسید شدن آنها دارد.

استحکام

آهن را میتوان یک فلز نرم دانست که در بیشتر موارد بهعنوان فلز پایه کاربرد دارد تا آلیاژهای فولاد ساخته شوند. میزان استحکام آهن پایین بوده و این ماده گزینه مناسبی برای استفاده در مکانهای تحت تنش محسوب نمیشود. از طرفی دیگر، میزان استحکام فولاد بسیار بالا است. البته انواع گریدهای فولاد برحسب اینکه چه ساختار و ترکیب شیمیایی داشته باشند، دارای میزان استحکام متفاوتی هستند. البته بهصورت کلی، همه گریدهای فولاد در مقایسه با آهن میزان استحکام بالاتری دارند. تفاوت آهن و فولاد در استحکام در واقع ناشی از اختلاف کربن در ساختار آنها است. کربن میزان استحکام فولاد را بهبود میبخشد؛ اما از طرفی دیگر این ماده موجب کاهش شکلپذیری فولاد میشود.

شکل پذیری

داشتن قابلیت فرمپذیری خوب یکی از مزیتهای فولاد بهحساب میآید. پس از اینکه این فلز تثبیت پیدا کرد، استحکام بالایی نیز خواهد داشت. البته میزان فرمپذیری آهن و فولاد با یکدیگر یکسان نیست. این دو فلز در قابلیت چکشخواری با یکدیگر تفاوت دارند. فولاد در مقایسه با آهن میزان کربن بالاتری داشته و همین مسئله منجر به ایجاد خاصیت چکشخواری کمتر و سخت بودن آن میشود. با کاهش میزان کربن در فولاد، فولاد نرمتر خواهد بود و قابلیت چکشخواری آن تقویت میشود. در این شرایط از فولاد نمیتوان برای ساختوسازها با مقاومت بالا استفاده کرد.

دمای ذوب

به همان میزان که مقدار کربن فولاد افزایش پیدا کند، به همان مقدار نیز شاهد کاهش دمای ذوب آن هستیم. با توجه به اینکه آهن برخلاف فولاد در ترکیبات خود کربن ندارد، فولاد دارای دمای ذوب بالاتری است. از جمله عوامل اثرگذار بر نقطه ذوب فولاد میتوان به درصد کربن مورد استفاده در ترکیبات شیمیایی فولاد در رنج سختی، خواص مکانیکی، خواص شیمیایی و مقدار تردی و شکنندگی آن اشاره کرد.

جوش پذیری

فولاد کم کربن دارای میزان استحکام پایینتری است؛ اما با توجه به اینکه این فلز قابلیت پالایش دارد، گزینه مناسبتری برای جوشکاری و استفاده در صنعت خودروسازی محسوب میشود. میزان مقاومت فولاد با کربن متوسط در مقابل حرارت پایینتر بوده؛ اما مقدار استحکام آن بالاتر است. فولاد در زمینه تولید چرخ دنده، ریل و سازههای این مدلی بهوفور مورد استفاده قرار میگیرد. در آخر بالاترین میزان از استحکام به فولاد با میزان کربن بالا تعلق میگیرد. این نوع فولاد در زمینه تولید اره، فنرها و تیغهها مورد استفاده قرار میگیرند. البته فولاد با درصد کربن بالا گزینه مناسبی برای جوشکاری و لحیمکاری محسوب نمیشود.

فولاد چه مزیتی بر آهن دارد؟

هیچ یک از صنایع نیازی به آهن خالص ندارند و این فلز تنها زمانی مورد استفاده قرار میگیرد که یکسری افزودنیها با آن ترکیب شده باشد. فولاد در واقع یکی از مشتقات آهن محسوب میشود که در مقایسه با آهن مزیتهای مهمی دارد. یکی از این مزیتها را میتوان داشتن کربن در ترکیبات خود دانست. فولاد در ترکیبات خود میزان مشخصی کربن داشته و همین مسئله منجر به ایجاد مقاومت بالای آن بهنسبت آهن شده است. همچنین فولاد از لحاظ میزان انعطافپذیری، برشکاری و جوشکاری در سطح بالاتری نسبت به آهن قرار دارد.