لوله استیل صنعتی

لوله استیل صنعتی در رده محصولات فلزی با مقاومت مکانیکی و خوردگی بسیار بالا قرار دارد که برای کاربردهای سنگین در صنایع مختلف مورد استفاده قرار میگیرد. این نوع لولهها معمولاً بر اساس استانداردهای بینالمللی (نظیر ASTM و ASME) تولید میشوند و در آلیاژهای گوناگونی نظیر 304، 316، 321 و… موجود هستند تا بتوانند بسته به شرایط کاری نظیر فشار، دما و خورندگی محیط، عملکرد قابلاعتمادی داشته باشند. لوله استیل صنعتی علاوه بر خط تولید در صنایع نفت و گاز، پتروشیمی، غذایی، دارویی و خودروسازی، در حوزههای دیگر هم بهدلیل عمر مفید بالا و هزینههای نگهداری کمتر، گزینهای اقتصادی و مطمئن بهشمار میرود.

درخواست پیش فاکتور

برای استعلام قیمت و دریافت پیش فاکتور ، لیست و یا صورت کالا خود را ارسال کنین تا در اولین فرصت با شما تماس بگیریم

جدول قیمت لوله استیل 316L تاریخ : ۱۴۰۴/۰۲/۶

| سایز | رده | حالت | قیمت (ریال) |

|---|---|---|---|

| 1 1/2 اینچ | 10 | 6 متری | 4,300,000 |

| 1 1/4 اینچ | 10 | 6 متری | 4,300,000 |

| 1 اینچ | 10 | 6 متری | 4,300,000 |

| 1/2 اینچ | 10 | 6 متری | 4,300,000 |

| 10 اینچ | 10 | 6 متری | 5,210,000 |

| 12 اینچ | 10 | 6 متری | 5,360,000 |

| 16 اینچ | 10 | 6 متری | 5,740,000 |

| 2 اینچ | 10 | 6 متری | 4,300,000 |

| 3 اینچ | 10 | 6 متری | 4,300,000 |

| 4 اینچ | 10 | 6 متری | 4,300,000 |

| 6 اینچ | 10 | 6 متری | 4,900,000 |

| 8 اینچ | 10 | 6 متری | 4,960,000 |

| 1 اینچ | 40 | 6 متری | 4,300,000 |

| 1/2 اینچ | 40 | 6 متری | 4,300,000 |

| 2 1/2 اینچ | 40 | 6 متری | 4,300,000 |

| 2 اینچ | 40 | 6 متری | 4,300,000 |

| 6 اینچ | 40 | 6 متری | 4,900,000 |

| 8 اینچ | 40 | 6 متری | 4,960,000 |

| 1 اینچ | 80 | 6 متری | 4,850,000 |

| 1/2 اینچ | 80 | 6 متری | 4,850,000 |

| 3 اینچ | 80 | 6 متری | 4,850,000 |

لولههای استیل، بهعنوان یکی از مهمترین دستههای فلزات در صنایع مختلف، همواره در لیست اولویتهای فعالان صنعتی قرار داشتهاند. کیفیت ساخت بالا، مقاومت مناسب در شرایط مختلف، رعایت استانداردهای جهانی و عمر مفید طولانی از جمله ویژگیهایی هستند که این لولهها را برای کاربردهای سنگین ایدئال میکند. در این نوشتار، تلاش میشود با رویکردی جامع به موضوع لوله استیل صنعتی پرداخته شود و سؤالات متداولی که در ذهن خریداران و پیمانکاران شکل میگیرد، پاسخ داده شود.

چه در حوزه نفت و گاز فعالیت داشته باشید و چه در صنایع غذایی، آرایشی، دارویی، خودروسازی یا هر شاخه دیگری از صنعت، به احتمال زیاد با نیاز به لولههای مستحکم و مطمئن مواجه خواهید شد. لوله استیل صنعتی به دلیل خصوصیاتی همچون مقاومت در برابر خوردگی، تحمل فشار بالا، ظاهر تمیز و امکان جوشکاری یا اتصال متنوع، جایگاه برجستهای در میان دیگر گزینههای لولهکشی دارد.

در ادامه متن، ابتدا به راهنمای خرید این محصول پرداخته میشود و سپس انواع لوله استیل مورد استفاده در صنایع نفت معرفی خواهد شد. با مرور مشخصات و ویژگیهای این لولهها، میتوان آشنایی دقیقی با مزایا و معایب هر نوع کسب کرد. در نهایت، نگاهی به کاربردهای خاص لوله استیل صنعتی در صنایع نفت و گاز، و همینطور لیست قیمت و نکات مربوط به مدیریت هزینه خواهیم داشت.

| ویژگی | توضیحات |

|---|---|

| جنس آلیاژ (Grade) | عموماً سری 300 (مانند 304L، 316L) یا سری 400 (مانند 410، 430) بسته به نیاز مقاومت خوردگی و حرارتی |

| روش تولید | بدون درز (Seamless) یا درزدار (Welded)، با استانداردهای بینالمللی (ASTM, ASME, API و…) |

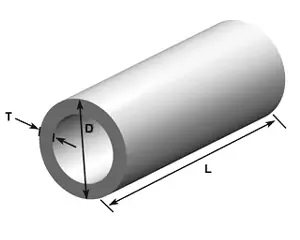

| قطر خارجی (OD) | اغلب در محدوده 1/8 اینچ تا چندین اینچ (برای خطوط انتقال بزرگ) |

| ضخامت جداره (Schedule) | مطابق Schedule 5، 10، 40، 80 و بالاتر، بسته به فشار کاری و کاربرد |

| مقاومت خوردگی | بسته به گرید استیل؛ سری 300 حاوی نیکل و کروم بالاتر، مناسب محیطهای خورنده شدید (اسید، نمک،…) |

| تحمل فشار و دما | وابسته به ضخامت و گرید؛ تا چندصد بار و دماهای بالای 600 درجه سانتیگراد در برخی آلیاژها |

| روش اتصال | جوشکاری (TIG، MIG، SMAW)، اتصالات رزوهای، فلنجی و کوپلینگ |

| کاربردهای رایج | صنایع نفت و گاز، پتروشیمی، غذایی و لبنی، دارویی، آرایشی، خودروسازی، ساختمانی و… |

| استانداردهای معمول | ASTM A312/A213، ASME B36.19، API 5L (برای برخی کاربردهای خاص)، EN, DIN |

| ملاحظات قیمتی | متأثر از نوع آلیاژ (304, 316, 321 و …)، روش تولید، ضخامت، برند سازنده و حجم سفارش |

راهنمای خرید لوله استیل صنعتی

برای اطمینان از اینکه لوله استیل انتخابی بهخوبی بتواند نیازهای پروژه را برآورده سازد، در نظر گرفتن چند عامل کلیدی ضروری است:

استاندارد ساخت

مهمترین مسئله، بررسی استانداردهای تولیدی است. لوله استیل صنعتی باید مطابق با استانداردهای بینالمللی (مانند ASTM، ASME و API) تولید شده باشد تا پارامترهایی نظیر ترکیب شیمیایی، استحکام کششی و روش تولید، همگی موردتأیید باشند. این استانداردها تضمین میکنند که محصول نهایی از نظر مقاومت و دوام، در کلاس قابل قبولی قرار دارد.جنس آلیاژ و گرید استیل

انتخاب گرید مناسب از سری 300 یا 400، بسته به درجه خورندگی محیط و محدوده دما و فشار کاری است. برای محیطهای بسیار خورنده (مانند اسیدها و نمکهای قوی)، معمولاً از گریدهای حاوی مولیبدن (مانند 316 و 316L) استفاده میشود. در محیطهای ملایمتر یا جایی که هزینه مهم است، گرید 304 کماکان گزینه جذابی خواهد بود.روش تولید (بدون درز یا درزدار)

اگر پروژه به تحمل فشار بالا یا دمای بالا نیاز داشته باشد، لوله استیل بدون درز (Seamless) ارجحیت پیدا میکند. اما در کاربردهایی با فشار کمتر یا بودجه محدود، لوله استیل درزدار (Welded) هم میتواند پاسخگو باشد. باید توجه داشت که لولههای بدون درز از لحاظ هزینه در سطح بالاتری قرار میگیرند اما در شرایط حساس، امنیت خاطر بیشتری فراهم میکنند.ضخامت جداره (Schedule)

از آنجا که هر پروژهای فشار، دما و نوع سیال خاص خود را دارد، انتخاب ضخامت جداره مناسب (Schedule) اهمیت فراوانی دارد. ضخامتهای کمتر (Schedule 10 یا 5) وزن و هزینه پایینتری دارند اما ممکن است برای فشارهای سنگین مناسب نباشند. ضخامتهای بالاتر مثل Schedule 40 یا 80 تحمل فشار بیشتری خواهند داشت.بررسی کیفیت جوش یا درز

در لولههای درزدار، توجه به کیفیت و نوع جوش حیاتی است. اگر از روش جوشکاری زیرپودری (SAW) یا TIG استفاده شود و درز جوش بهدرستی پرداخت و بازرسی شود، استحکام و مقاومت خوبی عرضه خواهد کرد. بااینحال، لوله استیل بدون درز، ذاتاً از خط جوش خالی است و ریسک نشتی یا ترک در محل جوش عملاً وجود ندارد.سایز، قطر و طول شاخه

لوله استیل صنعتی در ابعاد و طولهای متفاوت عرضه میشود (مانند شاخههای 6 متری یا 12 متری). بهتر است بر اساس جانمایی خط لوله و تجهیزات، طول مناسب را انتخاب کنید تا نیاز به اتصالات اضافی یا پرت متریال به حداقل برسد.گواهی آنالیز شیمیایی (Certificate)

در بسیاری از پروژههای حساس، ارائه برگه آنالیز شیمیایی یا گواهی کیفیت از سوی سازنده الزامی است. این برگه نشان میدهد مواد بهکاررفته دقیقاً مطابق استاندارد و جدول ترکیب شیمیایی بوده است.مقایسه قیمت و خدمات پس از فروش

قطعا هزینه نیز عامل تعیینکنندهای است. بااینحال، انتخاب صرفاً بر اساس پایینترین قیمت میتواند در درازمدت منجر به افزایش هزینههای نگهداری و تعمیر شود. بهتر است در کنار قیمت، به اعتبار فروشنده و خدمات پس از فروش نیز توجه نمایید.

انواع لوله استیل صنایع نفت

در صنایع نفت و گاز، لولههای استیل نقشی کلیدی در خطوط انتقال سیالات هیدروکربنی، تجهیزات فرآوری و زیرساختهای جانبی ایفا میکنند. بسته به نوع فعالیت (استخراج، پالایش، پتروشیمی و…) و شرایط خورندگی محیط، انتخاب نوع مناسب لوله استیل اهمیت بسزایی دارد.

لوله استیل مورد استفاده در خطوط جریان نفت خام

این خطوط غالباً با فشار و دمای بالایی روبهرو هستند و تماس مستقیم با سیال پرخوردگی دارند. به همین دلیل، معمولاً از گریدهای آستنیتی مانند 316 یا حتی آلیاژهای دوبلکس (2205) استفاده میشود تا مقاومت حداکثری در برابر خوردگی کلریدی یا تنشهای مکانیکی تضمین گردد.لوله استیل مربوط به تجهیزات سکوهای دریایی

سکوهای نفتی و گازی در محیط دریایی با رطوبت بالا و آب شور مواجهاند که مستلزم انتخاب فولادی با مقاومت بسیار خوب در برابر خوردگی حفرهای (Pitting) و شکافی است. در این موارد نیز گریدهای حاوی مولیبدن یا حتی نیکل بالا، پرکاربرد هستند.لوله استیل برای خطوط تزریق گاز

وقتی گاز با فشار بالا در محیط انتقال پیدا میکند، جوش یا درز لوله باید در برابر تنشهای سیکلی و ضربهای مقاوم باشد. بسته به شرایط، لوله بدون درز یا درزدار با کیفیت جوش بالا استفاده میشود.لوله استیل برای سامانههای گرمایشی و خنککننده در پالایشگاه

بسیاری از واحدهای پالایشگاه نیاز به مبدلهای حرارتی یا خطوط انتقال سیال با دماهای بالا دارند. استیلهای مقاوم به حرارت (مانند 321، 310S) گاهی انتخاب میشوند. این گریدها حاوی عناصری هستند که در دماهای بالای 600 درجه سانتیگراد، ثبات ساختاری خوبی دارند.

مشخصات لوله استیل صنایع نفت و گاز

مشخصات فنی شامل قطر خارجی، ضخامت، نوع آلیاژ و استاندارد ساخت، برای اطمینان از عملکرد بهینه در محیطهای سخت نفت و گاز ضروری است. در محیطهایی که اسیدیته بالا یا عناصر خورنده قوی وجود دارد، صرف داشتن لایه کروم در استیل کافی نخواهد بود. گاهی وجود مولیبدن، مس یا دیگر عناصر آلیاژی به افزایش دوام کمک شایانی میکند.

- تحمل فشار: لولههای صنعتی در صنایع نفت غالباً در محدوده فشارهای بالا کار میکنند. استحکام کششی و تسلیم لوله باید با استانداردهای ASME یا API مطابقت داشته باشد تا در برابر شوکهای فشاری و ارتعاشات خطی مقاوم باشد.

- تحمل دمایی: برخی خطوط انتقال با سیالات داغ کار میکنند. در این شرایط، لوله نباید در دماهای بالا تغییرشکل ناخواسته یا شکست بیندانهای داشته باشد. گریدهای خاص مانند 321 یا 347 حاوی تیتانیوم و نیوبیوم هستند که مقاومت آنها را در دمای بالا بالا میبرد.

- کنترل کیفیت جوش یا ساختار بدون درز: بازرسیهای غیرمخرب (NDT) از جمله تست رادیوگرافی (RT)، التراسونیک (UT) و تست فشار هیدرواستاتیک از مواردی هستند که در کارخانههای معتبر اجرا میشوند تا تضمین کنند لوله هیچ ترک یا عیبی ندارد.

- استانداردهای بینالمللی: بهطور مثال، لولههای ASTM A312 یا API 5L (برای فولادهای کربنی) یا API 5LD (برای فولادهای ضدزنگ آلیاژی) برای کاربردهای نفت و گاز مورداستفاده قرار میگیرند. تطبیق لوله با استانداردهای مربوطه باعث تضمین ایمنی و طول عمر آن میشود.

ویژگیهای لوله استیل صنایع نفت

با توجه به شرایط دشواری که در صنایع نفت حاکم است (فشار بالا، دمای بالا، محیطهای خورنده)، لوله استیل مورد استفاده در این بخش باید دارای ویژگیهای زیر باشد:

مقاومت به خوردگی ممتاز

حضور ترکیبات گوگردی در نفت و گاز، بخارات اسیدی و تماس با آب شور (در محیطهای دریایی) از جمله چالشهای جدی است. لذا، استیل با درصد قابلتوجه کروم (حداقل 16 درصد) و اغلب با افزودنیهایی مانند نیکل و مولیبدن استفاده میشود تا در برابر خورندگی مقاومت کند.استحکام مکانیکی بالا

تحمل تنشهای ناشی از فشار درون خط، ارتعاشات مکانیکی، شوکهای هیدرولیکی و حتی ضربههای احتمالی ضروری است. ساختار میکروسکوپی استیل نباید بهراحتی ترک بخورد یا دچار شکست ترد شود.قابلیت جوشکاری مناسب

در پروژههای نفتی، طول خطوط لوله بسیار زیاد است و اتصالات متعددی نیاز دارد. انتخاب گریدی که بهسادگی قابل جوشکاری باشد (مانند 304L یا 316L) و در عین حال پس از جوش، مقاومت به خوردگی آن حفظ شود، ضرورت دارد.دوام طولانی و هزینه نگهداری پایین

در بسیاری از بخشهای صنایع نفت، تعویض یا تعمیر لوله دشوار و هزینهبر است. ازاینرو، مقاومت در برابر فرسایش سطحی و حفظ خواص فیزیکی طی سالیان متمادی، جزء اولویتهاست. گریدهای استیل آستنیتی و دوبلکس معمولاً در این زمینه موفق عمل میکنند.سازگاری با استانداردهای بهداشتی یا ایمنی

اگرچه در صنایع نفت، جنبه بهداشتی نظیر صنایع غذایی مطرح نیست، اما ایمنی و رعایت استانداردهای بینالمللی (مثلاً ASME Section VIII، API 570 و…) بسیار مهم است. بنابراین، فولاد ضدزنگ انتخابی باید در چهارچوب مقررات صنعت نفت و گاز قرار گیرد.

انواع لوله استیل صنعتی

لولههای استیل صنعتی بر اساس روش تولید به دو دسته اصلی تقسیم میشوند:

لوله استیل بدون درز

- تعریف: لولههای بدون درز (Seamless) از کشیدن و شکلدهی شمش یا بیلت فولادی تا رسیدن به شکل لولهای ساخته میشوند؛ بنابراین هیچ جوشی در ساختارشان نیست.

- مزایا:

- مقاومت بالا در برابر فشار و ارتعاشات.

- عدم وجود خط جوش، ریسک نشتی یا ترک در مسیر جوش را حذف میکند.

- تحمل بهتر ضربههای مکانیکی.

- مناسب برای:

محیطهای بسیار پرفشار، دماهای بالا، سیالات خورنده یا حساس. صنایع نفت و گاز پرکاربردترین محل استفاده از این نوع لوله است. - محدودیتها:

- قیمت بالاتر نسبت به نوع درزدار.

- دسترسی محدودتر در قطرهای خیلی بزرگ (مگر با فناوریهای خاص).

لوله استیل درزدار (جوشی)

- تعریف: ورق استیل را در یک خط تولید به شکل لوله خم کرده، سپس درز آن را از طریق جوشکاری (TIG، ERW، SAW و…) میبندند.

- مزایا:

- هزینه مقرونبهصرفهتر بهخصوص در ابعاد متوسط و بزرگ.

- قابلیت تولید در قطرهای بالا بدون نیاز به تجهیزات پیچیده کشش شمش.

- تنوع گسترده در ضخامت و سایز.

- مناسب برای:

صنایعی که فشار کاری متوسط یا پایین دارند و حساسیت فوقالعادهای روی عدم وجود درز یا خط جوش نیست. - محدودیتها:

- احتمال ایجاد عیب در محل جوش در صورت عدم رعایت پارامترهای فنی.

- مقاومت کمتر در برابر فشارهای خیلی بالا یا سیکلهای حرارتی شدید.

کاربردهای لوله استیل صنایع نفت

در صنایع نفت، نقش لوله استیل نهتنها به خطوط انتقال محدود نمیشود، بلکه اجزای بسیاری در فرآیندهای پالایش، پتروشیمی و حتی ساخت سازههای دریایی به این لولهها متکی هستند. برخی کاربردهای کلیدی عبارتاند از:

خطوط اصلی انتقال نفت خام و گاز

در مسافتهای طولانی، لولههای بدون درز یا درزدار با کیفیت جوش بالا بهکار گرفته میشوند. بسته به فشار شبکه و ماهیت سیال، آلیاژ مناسب تعیین میشود.لولههای فرایندی در پالایشگاه

در واحدهای تقطیر، کراکینگ، هیدروتریتینگ و سایر فرایندهای پالایش، سیال در دما و فشارهای مختلف درون لوله جریان دارد. استیل مقاوم به حرارت یا خوردگی برای حفظ ایمنی و راندمان فرایند، ضروری است.سیستمهای بخار و آب تغذیه بویلر

آب تغذیه بویلر در پالایشگاهها معمولاً دارای ناخالصی یا خورندگی بالقوه است. انتخاب لوله استیل برای اطمینان از عدم رسوب و خوردگی زودرس مفید است.واحدهای پتروشیمی

فراوردههای هیدروکربنی متنوع و گاهی بشدت خورنده (مانند الکلها، حلالها، اسیدهای آلی و معدنی) در خطوط لوله جریان دارند. استیل آستنیتی به دلیل مقاومت خوب در چنین محیطهایی بهکار گرفته میشود.سازهها و تکیهگاههای دریایی

در سکوهای نفتی دریایی، پایهها و بخشهایی از سازه با لولههای فولادی یا استیل ساخته میشود. مقاومت به آب شور و رطوبت مداوم، ضرورت استفاده از آلیاژهای ضدزنگ را توجیه میکند.

لیست قیمت لوله استیل صنعتی

قیمتگذاری لوله استیل صنعتی به عوامل مختلفی بستگی دارد. در ادامه، برخی معیارهای کلیدی جهت برآورد هزینهها آورده شده است:

گرید و نوع آلیاژ

لولههای 304 معمولاً ارزانتر از 316 هستند زیرا مولیبدن در 316، قیمت آلیاژ را بالاتر میبرد. در صورت نیاز به گریدهای پیشرفتهتر یا دوبلکس، هزینه مجدداً افزایش مییابد.روش تولید (Seamless یا Welded)

لولههای بدون درز اغلب گرانتر از نوع درزدار هستند. دلیل آن فرآیند تولید دشوارتر و محدودیت عرضه در برخی قطرهای خاص است.ضخامت و قطر

هرچه قطر خارجی بیشتر یا ضخامت جداره بالاتر باشد، وزن هر شاخه لوله نیز افزایش مییابد که بهصورت مستقیم بر هزینه تأثیر میگذارد. بهعلاوه، تولید لولههای سنگین به تجهیزات و فناوری پیشرفتهتری نیاز دارد.استاندارد یا برند سازنده

محصولات برندهای معتبر بینالمللی (مثلاً اروپایی یا ژاپنی) ممکن است با اختلاف قیمت چشمگیر نسبت به محصولات محلی یا کمترشناختهشده عرضه شوند. بااینحال، تضمین کیفیت و ارائه گواهیهای لازم میتواند این اختلاف را توجیه کند.نوسانات بازار فلزات

قیمت جهانی نیکل، کروم و دیگر عناصر آلیاژی نقش بزرگی در تعیین قیمت استیل دارد. در نتیجه، شرایط اقتصادی و نوسانات بازار بورس فلزات نیز اثرگذارند.حجم سفارش و زمان تحویل

خرید انبوه با مذاکره مستقیم یا قراردادی بلندمدت، امکان دریافت تخفیف را فراهم میکند. از سوی دیگر، سفارش فوری یا سفارشی با مشخصات خاص میتواند منجر به افزایش هزینه شود.

بهصورت کلی، لیست قیمت لوله استیل صنعتی در بازار، براساس واحد وزن (کیلوگرم یا تن) یا گاهی براساس طول (متر) ارائه میشود. برای پروژههای بزرگ، پیشنهاد میشود با چند تأمینکننده معتبر مذاکره گردد تا علاوه بر بهدستآوردن قیمت مناسب، شرایط تحویل و خدمات پس از فروش نیز مقایسه شود.

سوالات متداول

1) چه استانداردهایی رعایت شدهاند؟

بسته به کاربرد، ممکن است استانداردهای ASTM A312، ASME B36.19، API 5L یا استانداردهای اروپایی نظیر EN 10216-5 یا DIN 17456 به کار رود. در هر صورت، باید حتماً از فروشنده گواهی استاندارد را دریافت کنید.

2) برای کدام صنایع مناسب است؟

لوله استیل صنعتی در طیف وسیعی از صنایع کاربرد دارد: نفت و گاز، پتروشیمی، غذایی و لبنی، دارویی، آرایشی، خودروسازی، تولید مخزن و … . آلیاژ و روش تولید، تعیین میکند در کدام محیطها قابلیت استفاده بهتر دارد.

3) ویژگیهای فنی چیست؟

ویژگیهای فنی شامل درصد عناصر آلیاژی (کروم، نیکل، مولیبدن)، استحکام کششی، استحکام تسلیم، ضریب انبساط حرارتی، ضخامت جداره (Schedule) و قطر خارجی است. این اطلاعات در استانداردها مشخص و در برگه آنالیز سازنده ارائه میشود.

4) لوله استیل صنعتی تا چه حد در برابر زنگزدگی مقاوم است؟

میزان مقاومت به ترکیبات آلیاژی بستگی دارد. مثلاً استیل 304 در محیطهای معمولی بسیار مقاوم است، اما در محیطهای شدیداً کلریدی یا اسیدی، استیل 316 یا گریدهای دوبلکس با 22% کروم و 3% مولیبدن مورد نیاز هستند.

5) آیا لولههای استیل صنعتی گرانتر از سایر متریالها نیستند؟

در نگاه اول، هزینه استیل بالاتر از فولاد کربنی یا برخی متریالهای دیگر است. اما وقتی طول عمر، هزینه تعمیرات کمتر، عدم نیاز به پوششهای ضدزنگ متعدد و حفظ کیفیت سیال در درازمدت را محاسبه کنید، مزایای اقتصادی آن آشکار میشود. بهخصوص در پروژههای سنگین با شرایط کاری دشوار، انتخاب لوله استیل صنعتی به صرفهجویی بلندمدت منجر خواهد شد.

جمعبندی

لوله استیل صنعتی، با توجه به مقاومت بالا در برابر خوردگی، تحمل دما و فشار گسترده و رعایت استانداردهای بینالمللی تولید، یکی از ستونهای اساسی در صنایع مدرن بهویژه نفت و گاز محسوب میشود. پیمانکاران فعال در حوزههای مختلف نظیر غذایی، آرایشی، دارویی، لبنی و خودروسازی نیز از مزایای آن برای خطوط لوله حساس خود استفاده میکنند.

در انتخاب لوله استیل، باید به عواملی همچون گرید آلیاژ، روش تولید (بدون درز یا درزدار)، ضخامت جداره و استاندارد مرجع توجه داشت. پیش از خرید، توصیه میشود نیازهای دقیق پروژه از لحاظ فشار، دما و نوع سیال بررسی شود تا هزینههای مازاد یا ریسکهای آتی پیش نیاید. ارائه گواهی و مدارک فنی از سوی سازنده یا فروشنده، تضمین میکند لولهای که خریداری میکنید با استانداردهای صنعتی و الزامات مقاومتی مطابقت دارد.

اگرچه در مقایسه با لولههای فولاد کربنی، قیمت اولیه استیل ممکن است بیشتر بهنظر برسد، اما وقتی هزینههای نگهداری و تعویض ناگهانی را در نظر بگیرید، مشخص میشود که عمر طولانی و سطح عملکرد بالای لوله استیل صنعتی میتواند در درازمدت صرفهجویی چشمگیری ایجاد کند. درنهایت، اهمیتی که انتخاب یک لوله استیل باکیفیت در سلامت و امنیت پروژه دارد، عاملی است که ارزش سرمایهگذاری اولیه را بهخوبی توجیه میکند.

بدین ترتیب، اگر پروژهای سنگین در پیش دارید که کیفیت ساخت، استانداردهای صنعتی، دوام و مدیریت هزینه در اولویت است، لوله استیل صنعتی میتواند یکی از مطمئنترین گزینههای ممکن باشد. با ارزیابی دقیق نیازهای فنی، انجام مقایسه بین تأمینکنندگان مختلف و بررسی گواهیها و استانداردهای رعایتشده، میتوان با خیالی آسوده به سراغ این محصول رفت و از عملکرد فوقالعادهاش در طول سالیان بهره برد.