آیا تابحال به یکنواختی و سطح صاف و براق ورق استیل دقت کردهاید؟ به نظر شما کیفیت عالی و سطح مقطع صاف ورق استیل چگونه تولید میشود؟ نورد فرآیندی است که در آن با دستگاههایی، سطوح ناصاف و ضخیم ورق استیل را اصلاح و کاهش داده و با تولید ورقهای استیل باکیفیت، آن را برای تولید محصولاتی با کیفیتتر عرضه میکنند. اگر شما هم قصد خرید ورق استیل دارید، باید بدانید که ورق استیل تولید شده در کدام مرحله از تولید مناسب کار شما است.؛ بنابراین با شناخت کامل از ورق استیل و ویژگیهای تولید در هر مرحله میتوانید انتخاب بهتری داشته باشید.

تاریخچه نورد

در قرن چهارم میلادی نورد سرد فلزات غیرآهنی به شکل پراکنده تاحدودی کاربرد داشت. در آن زمانها از این روش و با استفاده از غلتکها برای کاهش ضخامت سطح مقطع فلزات استفاده میشد. با این اوصاف نورد آهنالات در اواسط قرن هفدهم میلادی رواج بیشتری پیدا کرد.

نورد چیست؟

نورد یکی از مهمترین بخشها در صنعت فلزات است که در آن قطعه فلزی بین دو غلتک قرار گرفته و براساس فشاری که به قطعه وارد میشود تغییر شکل پیدا کرده و ضخامت آن نیز تغییر میکند. این فرآیند از دو غلتک که در دو جهت مخالف هم حرکت میکنند و یک غلتک فلزی که تخت فشار است تشکیل میشود. تولید نبشی استیل، تیرآهن، ورق لوله استیل، سپری، میلگرد استیل ساده و آجدار، مفتول، ناودانی استیل فابریک مثالهایی از نورد فلزات هستند. نوردسازی علاوه بر تغییر شکل و کاهش ضخامت فلزات، برای حذف نقطه تسلیم و پرداخت سطوح فلزی نیز کاربرد دارد. با توجه به موارد گفته شده کاهش ضخامت ورق استیل را نمیتوان در یک مرحله انجام داد؛ زیرا انجام یکباره این پروسه ممکن است به ورق استیل و یا به غلتکهای نورد آسیب وارد کند؛ از طرفی روی کیفیت محصول نهایی نیز تاثیر میگذارد. برای تغییر ضخامت ورق استیل از دو مرحله نورد گرم و نورد سرد استفاده میشود.

در مرحله اول که نورد گرم است، بخش اعظم ضخامت آن کاهش پیدا میکند. در این مرحله به دمای زیادی نیاز است و غلتکها به نیروی کمی برای تغییر ضخامت نیاز دارند. محصولی که در نورد گرم ایجاد شده کیفیت مناسبی ندارد. علاوه برکیفیت نامناسب خروجی نورد گرم به دلیل افزایش دما در این مرحله سطوح ورق استیل اکسید میشوند. اکسید ایجاد شده دلیلی برای افت و کیفیت نامناسب ورق استیل است؛ به همین منظور برای از بین بردن اکسید، سطح آن را اسیدشویی میکنند تا اکسید به صورت پوستههایی خشک حذف شود. برای افزایش کیفیت و ادامه کاهش ضخامت (کاهش بیشتر ضخامت) نیاز به نورد سرد است. پس از نورد گرم ورق استیل وارد نورد سرد میشود. در این مرحله که دمای آن کم و در حد اتاق است ورق استیل بین غلتکها قرار میگیرد؛ اما از آنجا که دما کاهش پیدا کردهاست، سطوح ورق کیفیت بهتری داشته و دیگر اکسید نمیشوند. ضخامت ورق در این مرحله نیز همچنان کاهش مییابد.

انواع نورد

با توجه به دمایی که در فرآیند نورد وجود دارد به دو دسته، نورد سرد و نورد گرم تقسیمبندی میشوند. در نورد سرد این فرآیند در دمای اتاق یا دمای کمتر از تبلور و در نورد گرم دمای کوره بالاتر از دمای تبلور انجام میشود. در نوع گرم، قطعه استحکام پیدا میکند؛ ولی در نورد سرد علاوه بر ایجاد استحکام بسیار زیاد آن، باعث انعطاف و شکلپذیری زیاد قطعه نیز خواهد شد. در نوردسازی علاوه بر نوع نورد که میتواند گرم یا سرد باشد، نوع دستگاه نیز متفاوت است.

| نوع نورد | توضیحات |

| نورد گرم | در این فرآیند، قطعه در دمای بالاتر از دمای تبلور قرار میگیرد و استحکام بیشتری پیدا میکند. این نوع نورد برای تولید ورقها و محصولات با ضخامتهای زیاد و در حجم بالا استفاده میشود. |

| نورد سرد | در این فرآیند، قطعه در دمای اتاق یا کمتر از دمای تبلور قرار میگیرد. این نوع نورد موجب استحکام بسیار بالا و در عین حال انعطافپذیری و شکلپذیری زیاد قطعه میشود. |

| نوع دستگاه | علاوه بر نوع نورد (گرم یا سرد)، نوع دستگاه مورد استفاده نیز میتواند متفاوت باشد، که شامل دستگاههای نورد معکوس، نورد پلانی، نورد کویل و غیره میشود. |

نورد گرم

نورد گرم، روشی است که در دمای بالاتر از مقدار تبلور انجام میشود. فلز گداخته شده و از بین دو غلطتک عبور داده میشود. در این روش به نیروی بسیار کمی نیاز است. انعطافپذیری و شکلدهی به فلز در نوردگرم به سهولت انجام میشود. از نورد گرم به دلیل استفاده آسان آن و ویژگیهایی که در فلز به وجود میآورد در صنعت استفاده زیادی میشود. در نورد گرم با هر اندازه، شکل و ضخامتی که بخواهیم میتوانید فلز را تغییر دهید. ورق اسید شویی، ورق سیاه، ورق رنگی و ورق گالوانیزه، میلگرد گرم، ناودانی و… مثالهایی از نورد گرم هستند.

قابلیت شکلپذیری فلزات در دستگاه نوردسازی با افزایش دما و کاهش مایعات و سیالات موجود در آن بیشتر میشود؛ همچنین در نورد گرم، پس از آنکه فلز تغییر شکل پیدا کرد بلافاصله به ساختار میکروسکوپی قبل از نورد بر میگردد. علاوه بر آن برای اینکه محصول پس از نورد خشک نشود فرآیند سرد شدن در دمای مناسبی انجام میگیرد. با وجود مزایای زیادی که نورد گرم دارد؛ اما در این روش ممکن است فلز با قرارگیری در دمای زیاد اکسید شود، همچنین با قرار گرفتن در دمای بالا احتمال تغییر خواص آن نیز ممکن است.

مشخصه های فولاد نورد گرم

فولاد و ورق استیل در نوردگرم دارای مشخصات زیر است:

- داشتن پوستههایی روی سطح ورق: این پوستهها در اثر دمای زیاد که ناشی از اکسید شدن هستند با اسید شویی، سند بلاست و ساییده شدن از بین میروند.

- ریز ساختار نرمال: در نورد گرم با سرد شدن آهسته ورق استیل در دمای اتاق ریز ساختار نرمال ایجاد شده و از ایجاد تنشهای داخلی در ورق استیل جلوگیری میشود.

- انحرافات جزئی در اندازهها: در نورد گرم پس از خنکشدن سطح مقطع، گوشههای مقطع جمعشده و انحرافات جزئی ایجاد میشود.

- چقرمگی و شکلپذیری: در نورد گرم خاصیت چکشخواری، فرمپذیری و شکلپذیری در ورق استیل افزایش یافته و میزان چقرمگی نیز بالا میرود.

نورد سرد

نورد سرد در دمای کمتر از دمای تبلور فلز انجامپذیر است. همانطور که میدانید شکلپذیری و انعطافپذیری فلز در دمای پایین به سختی انجام میشود. برای همین در این روش از پنیوماتیکی و یا جکهای هیدرولیکی به عنوان یک نیروی قدرتمند استفاده میشود. فلز در نتیجه نورد سرد کاملا یکنواخت شده و انحنای سطوح آن به صورت یکدست برطرف خواهد شد. در این مرحله اندازه دانهها کاهش یافته و استحکام ورق استیل افزایش پیدا میکند. انجام این مرحله به دلیل عدم گرمای زیاد طولانیتر از نورد گرم است؛ اما محصول تولید شده در نورد سرد به مراتب با کیفیتتر خواهد بود.

مراحل نورد سرد

مراحل نورد سرد شامل موارد زیر میشوند:

- تهیه مواد اولیه: تمیز کردن ورقهای فولاد و برشزدن آنها

- گرما دادن به ورقهها: ورقهای استیل در دمای ۱۰۰۰ درجهسانتیگراد

- نورد سرد: با استفاده از غلتکهایی با فشار کم

- تغییر شکل: تبدیل ورقهای استیل پس از اعمال غلتک روی آنها

- خنکشدن: خنکشدن با آب پس از ایجاد ورقهای تغییر شکلیافته

چرا نورد سرد؟

نورد سرد اگرچه با وجود دمای کم نیاز به نیروهای هیدرولیکی زیادی دارد؛ اما مزیتهای بیشتری نسبت به نوع گرم دارد.

- محصول پایانی سطوح صاف، صیقلی و یکنواختی دارد.

- استحکام ورق استیل تا ۲۰%افزایش پیدا میکند.

- این نوع نورد از دقت بالاتری برخوردار است.

- اندازههای دانههای موجود در ورق استیل بسیار ریز هستند.

- محصول در نورد سرد با کیفیتتر است.

- سختی در این مرحله افزایش پیدا میکند.

- دستهبندی محصولات کوچکتر است.

- ورق استیل در این مرحله شکلپذیرتر است.

تفاوت ورق فولادی نورد گرم و نورد سرد

مهمترین تفاوتهای ورق استیل در نورد گرم وسرد شامل موارد زیر است:

- خواص فیزیکی و مکانیکی: در نورد گرم سطوح و لبههای ورق استیل ناصاف و منحنی هستند؛ زیرا پس از گذشتن از گرما و هنگام خنکشدن لبههای آن جمع شده و در نتیجه ناهموار و ناصاف شدهاند. علاوه بر آن به دلیل گرمای زیاد سطوح دچار اکسیده شدهاند که این امر موجب بیکیفیتی ورق استیل میشود. برای حذف اکسید باید اسیدشویی کرد و پوستههای روی سطح را از بین برد؛ اما فولاد سرد اینگونه نبوده و دچار تنش نیز نمیشود.

- نقطه تبلور دوباره: هنگامی که ورق استیل بتواند دانهبندی تازهای را ایجاد کند در این هنگام انجام نورد سرد لازم است. البته پروسه نورد دانهبندی قدیمی را از بین میبرد. این فرآیند استحکام ورق را کاهش میدهد، برای این منظور در مراحل پایانی کار از آنیلینگ استفاده میکنند.

- سختی و استحکام ورق: در نورد سرد، ورق استیل سختی و استحکام بسیار زیادی دارد؛ ولی در نورد گرم استحکام و سختی آن بسیار کم و نیازمند به انجام مراحل بعدی است.

- انحرافات: در نورد گرم پس از خنکشدن ورق استیل گوشههای منحنی و ناصاف ایجاد میشود، درحالی که در نورد سرد گوشههای مربعی شکل و منظمی ایجاد میشود.

- تنشهای داخلی: در نورد سرد به دلیل استحکام و سختی زیاد، تنشهای داخلی زیادی نسبت به نوع گرم وجود دارد.

شاخص های مهم در فرآیند نورد

در پروسه نورد ورق استیل برای آنکه کاهش ضخامت ورق استیل به درستی انجام شود نیاز است تا تمام مولفههای لازم به طور دقیق محاسبه و انجام شود. دقت در انجام این محاسبات موجب میشود تا محصول با کیفیتتری تولید شود. به چند مورد از شاخصهای لازم در فرآیند نورد اشاره میشود:

- توجه به دمای اسلب اولیه: در اثر کرنشی که به ورق استیل واردشده، دمای مقطع ورق استیل افزایش پیدا میکند. با افزایش بیش از حد این دما ممکن است ورق استیل پاره شود.

- نگهداشتن دمای اولیه هنگام ورود قطعه به نورد: هنگام ورود ورق استیل ممکن است دمای انتهای ورق کاهش یافته و با دمای بخش ابتدایی آن مغایرت داشته باشد و این اختلاف دما روی ضخامت و کیفیت قطعه تاثیر بسیار زیادی دارد.

- کاهش ضخامت طولی ورق استیل: با کاهش ضخامت در طول ورق استیل کیفیت و اندازهها برطبق استاندارد تغییر میکند؛ اما با تغییر در عرض ورق ابعاد و ریز ساختارها بهم ریخته و کیفیت، نامطلوب خواهد شد؛ بنابراین عرض ورق را باید ثابت نگه داشت.

دستگاه های نورد

در فرآیند نورد از دستگاههای مختلفی استفاده میشود. نوع این دستگاه براساس میزان ضخامت ورق استیل متفاوت است. جهت حرکت غلتکها بر خلاف حرکت همدیگر هستند. غلتکهایی که به طور مستقیم با ورق استیل در ارتباط هستند با حرکت در جهت ساعتگرد شروع به حرکت کرده و غلتک دیگر که خلاف حرکت ساعتگرد است باعث خروج ورق استیل از دستگاه نورد میشود. در نورد از دستگاههای ۲غلتکی، ۳ غلتکی، ۴ غلتکی، ۱۲غلتکی و ۲۰ غلتکی و… استفاده میشود. ازدستگاه ۲غلتکی بیشتر برای کاهش ضخامت در فلزات نرم استفاده میشود. سرب و مس از دسته فلزاتی هستند که از دستگاه ۲غلتکی برای کاهش ضخامت استفاده میکنند. در نورد به غلتکهایی که در تماس نزدیک با ورق استیل هستند، غلتکهای کاری گفته میشوند.

غلتکهای پشتیبان به غلتکهایی گفته میشوند که با ورق استیل به طور مستقیم تماس ندارند. با تنوع غلتکهای موجود در نورد، هرچه تعداد غلتکهایی که روی ورق استیل نیرو و فشار وارد میکنند بیشتر باشد، کاهش ضخامت و کیفیت آن در محصول نهایی از دقت بیشتری برخوردار است. در فرآیند نورد، غلتکهایی که فرسوده و یا معیوب میشوند به خصوص غلتکهای کاری به دلیل کارایی زیاد و همچنین تماس مستقیم با ورق استیل، برای برطرفکردن شکست ناشی از ترکهای موجود در سطح آن، غلتک را از ادامه کار خارج کرده و سنگزنی میکنند. این کار تا زمان برطرفشدن کامل مشکل ادامه دارد؛ همچنین با بررسی و تستهای سطحی پس از اطمینان از درستی کار، آنها را دوباره وارد چرخه نورد میکنند. جنس غلتکهای موجود در نورد معمولا از نوع چدن است؛ اما میتواند از انواع متفاوتی مانند تیتانیوم، آلومنیوم و… باشد. انتخاب آلیاژ و جنس غلتک بر اساس مقاومت در برابر ساییدهشدن و دمای موجود در مراحل نورد تعیین میشود.

نورد خوشه ای یا سندزیمر

نوردهای خوشهای یا سندزیمر به مجموعه دو غلتک کاری کوچک و تعدادی غلتک پشتیبان گفتهمیشود. استفاده از غلتکهای پشیبان همانطور که از نام آن مشخص است برای حمایت و پیشگیری از کمانش غلتکهای کاری بسیار موثر است. این غلتکها میتوانند نیروهای زیادی که در نورد سرد روی ورق استیل اعمال میشود را تحمل کنند. اگر چه استفاده از این نوع غلتکها بسیار پرهزینه است؛ اما به دلیل استحکام، دقت و کیفیت نتیجه کار نمیتوان از آن صرفهنظر کرد.

خطوط نورد تاندم

راندمان و بازدهی تولیدات در صنعت همیشه یکی از مهمترین مواردی است که به آن توجه زیادی میشود؛ از اینرو برای کاهش ضخامت ورق استیل برای سرعت زیاد تولید و افزایش بازدهی غلتکهایی وجود دارند که به صورت پیدرپی و منظم عملیات نورد را بدون مشکل انجام میدهند. به این غلتکها تاندوم میل گفته میشود. از مزیت این غلتکها افزایش سرعت تولید و راندمان کار در نتیجه کاهش تدریجی ضخامت ورق استیل است. تعدادی از این غلتکها به اسیدشویی نیز مجهز هستند تا عملیات نورد به درستی انجام شود.

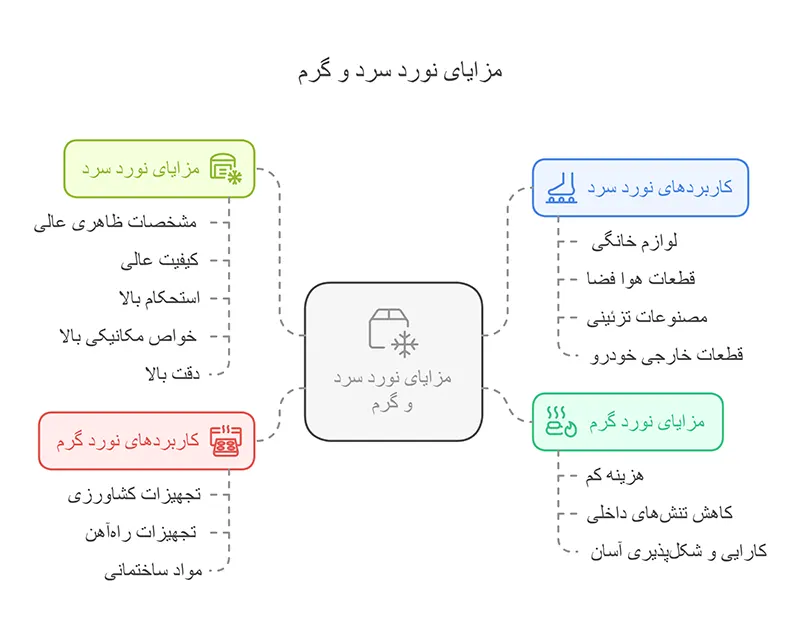

مزایای نورد سرد و گرم

استفاده از نورد سرد و گرم مزایایی دارد که در ادامه به آنها اشاره میکنیم:

مزایای نورد گرم

از مزایای نورد گرم میتوان به موارد زیر اشاره کرد:

- هزینه کم نورد گرم: در این نوع نورد نیازی به افزایش دما نیست. محصول تحتتاثیر دمای زیاد اتاق تولید شده و حتی نیازی به استفاده از نیروهای هیدرولیکی نیز ندارد.

- کاهش تنشهای داخلی: به علت آنکه خنکشدن ورق استیل در دمای محیط صورت میگیرد، بنابراین دچار تنش کمتری خواهد شد.

- کارایی و شکلپذیری آسان: فرآیند نورد در دمای زیاد کوره انجام شده و پس از آن به سهولت به اشکال دلخواه تبدیل میشود؛ به همیت دلیل میتوان برای تولیدسطوح باز و یا بسته از آن استفاده کرد. تولید تیر، لوله، قوطی، تسمه و... نمونههایی از نورد گرم هستند.

کاربرد های نورد گرم

محصولاتی که در نورد گرم ایجاد میشوند بلافاصله سرد شده و دیگر نمیتوان آن طور که باید، به شکل دلخواه تغییر داد؛ بنابراین برای تهیه محصولاتی که به دقت زیادی نیاز ندارد میتوان از آن استفاده کرد. از کاربردهای نورد گرم میتوان به موارد زیر اشاره کرد:

- تجهیزات کشاورزی

- تجهیزات راهآهن مانند اجزای قطار و یا خطوط ریل آهن

- مواد ساختمانی و مصالح و همچنین انواع مقاطع

- قطعات و ابزارات پرسکاری که کاربری عمومی

- قطعات و لوازم یدکی داخلی خودروها، مانند سیستم تعلیق، شاسی و…

مزایای نورد سرد

مزایای نورد سرد عبارتند از:

- مشخصات ظاهری عالی: محصولاتی که با نورد سرد تولید میشوند سطوح صاف، یکدست و براقی دارند.

- کیفیت عالی: محصولاتی با کیفیت در این نوع نورد تولید میشود.

- استحکام بالا: در نورد سرد قطعات و یا تولیدات با استحکام بالا ایجاد میشود. با ۲۰% استحکام بالاتر نسبت به نورد گرم برای تحمل فشار و تنش مناسب است.

- خواص مکانیکی بالا: تولیداتی که در نورد سرد ایجاد میشوند، سختی و مقاومت بالایی در برابر کشش و یا شکست دارند.

- دقت بالا: ورق استیل را میتوان در نورد سرد به شکل دلخواه تغییر داد و همین امر شرایط را فراهم میکند تا بتوان قطعات و ابزارهای حرفهای دقیقتری را تولید کرد.

کاربرد های نورد سرد

از کاربردهای اساسی نورد سرد میتوان به موارد زیر اشاره کرد:

- لوازم خانگی مانند قفسه، مبلمان، کابینت فلزی، ماهیتابه

- قطعات هوا فضا

- مصنوعات تزئینی

- اجزای مکانیکی دقیق

- قطعات خارجی خودرو

- تجهیزات مراکز آموزشی و ادارات

- مخازن فولادی، گاراژها، ساختمانهای صنعتی

- انواع لوله و پروفیل استیل

- انواع ورق مانند ورق شیروانی، گالوانیزه، ورق روغنی، ورق رنگی، ورق عرشه فولادی

- پرههای فن

- قطعات سازهای

- آبگرمکن

مهم ترین کاربردهای نورد سرد استیل

مهمترین کاربرد نورد سرد برای تولید محصولات زیر است:

- برای تولید لولههایی با قطر داخلی و خارجی (تلرانسی)

- در تهیه کویل که تعداد بسیار زیادی مورد نیاز است.

- برای مقاومت در برابر سایش ورق و لولههای استیل

- برای مقاومت در برابر فرورفتگی های زیاد

- تولید ورق استیل 316L و 304L و 340

انواع دستگاه نورد سرد

امروز در فرآیند نورد ورق استیل از تجهیزات و امکانات مدرن و پیشرفته استفاده میشود. کاربرد و عملکرد هر کدام از این دستگاهها با هم ومتفاوت هستند. بعضی از این دستگاهها فقط برای انجام یک کار طراحی شدهاند و برخی دیگر از دستگاهها برای سطح مقطع زیاد، حجم زیاد و ضخامت بیشتر مورد استفاده قرار میگیرند. در نورد سرد علاوه بر این تجهیزات قسمتهای دیگری نیز وجود دارد که بسیار پرکاربرد بوده و روی کیفیت محصول نهایی تاثیر مستقیمی خواهد داشت. اسیدشویی، آنیلینگ، تمپر میل، ریختهگری، کوره پیشگرم، نورد گرم و نورد سرد چند نمونه از بخشهای مهم هستند. دردستگاههای نورد تجهیزات و ابزارهایی وجود دارد که میتوان جهت رفت و برگشت، میزان درز و سرعت چرخش غلتک را تنظیم کرد. در مرحله نورد سرد دو غلتک بیشترین کاربرد را دارند.

- دستگاه نورد سرد بایک غلتک: با استفاده از دستگاه تکغلتکی محصولاتی که پهن و نازک هستند تولید میشوند. در این نوع دستگاه ورقهایی که نازک و پهن هستند برای کاهش ضخامت، در زیر غلتک قرار میگیرند.

- دستگاه نورد سرد با دو غلتک: در این نوع دستگاه دو غلتک با اندازههای متفاوت وجود دارد که ورقهای نازک و پهن به ترتیب اندازه غلتکها تحت فشار قرار گرفته تا ضخامت آنها کاهش یابد. با داشتن غلتکها با اندازه متفاوت، امکان تولید ورقها باضخامت متفاوت فراهم میشود که از این ویژگی میتوان در تولید پروفیلهای فلزی، لولههای فلزی و یا محصولات دیگری که ضخامت متفاوتی دارند استفاده کرد.

تجهیزات مورد استفاده در نورد سرد

در نورد سرد برای تولید سطح مقطعی با کیفیت باضخامت یکانداره از ابزارها و تجهیزات خاصی استفاده میشود. به این ابزارها در زیر اشاره میشود.

- تجهیزات و لوازم برای جابهجایی مواد مانند کویل بازکن، آکومولاتور، انبار کویل

- لوازم کمکی کفشکها و راهنماها

- سیستمهای کنترل برش و اندازهگیری نگهدارندهها

- تجهیزات قبل از شکلدهی ورق استیل مانند سوراخکاری، صافکنندهها، دستگاههای اتصال

- تجهیزات بعد از شکلدهی مانند برش پروفیل

نورد سرد برای فلزات غیر از فولاد

نورد سرد بیشتر برای تغییر شکل و کاهش ضخامت فولاد و ورقهای استیل انجام میشود؛ اما برخی از فلزات غیر از فولاد و یا آلیاژها برای ایجاد تغییراتی در ساختار خود میتوانند از نورد سرد استفاده کنند. این فلزات در دمای کمتر از اتاق وارد دستگاههای نورد شده و با قرار گرفتن تحت فشار باعث افزایش سختی، استحکام فلزات میشوند. آلیاژهایی مانند فولاد زنگنزن، نیکل و فلزاتی مانندآلومنیوم، تیتانیوم به راحتی میتوانند وارد نورد سرد شوند. با وجود افزایش استحکام و سنی؛ اما انعطافپذیری آنها کاهش پیدا میکند.

تولید ورق استیل

کاهش ضخامت ورق استیل مرحله پایانی تولید ورق استیل است. برای این منظور نخست شمش فولاد ضد زنگ و پس از آن تختال یا اسلب در کارخانه تولید و ذوب میشود. پس از ذوب ورق استیل با ضخامتهای گوناگون ایجاد میشود. بیشتر ورقهای تولید شده نوردشده نیستند برای همین باید توسط دستگاه و غلتکهای موجود، به ضخامت مورد نظر برسند.

سخن پایانی

نورد از بخشهای اصلی در صنعت فلزات است که در آن با استفاده از غلتکهایی که وجود دارد روی ورق استیل فشار وارد کرده و باعث میشود تا ضخامت آن کاهش پیدا کند. برای رسیدن به این هدف و همچنین تولید سطح مقطع با کیفیت این پروسه را در مرحله نورد گرم و نورد سرد انجام میدهند. در نورد گرم با ایجاد گرمایی بیشتر از اتاق و با نیروی بسیار کمی، ضخامت ورق استیل کاهش پیدا میکند؛ اما در این روش ورق استیل کیفیت خوبی ندارد. در این مرحله میتوان محصولاتی را که به دقت و ظرافت زیادی نیاز نیست را تولید کرد. در نورد سرد که برای تولید محصول با کیفیت انجام میشود بلافاصله پس از نورد گرم صورت میگیرد. در این مرحله سطوح بسیار صاف و براق هستند و میتوان برای ساخت محصولات پیشرفته و دقیق استفاده کرد.