خمکاری پروفیل را در واقع میتوان یک پروسه دانست که در طی آن پروفیلها تحت نیروهای مختلفی قرار میگیرند تا فرم و زاویه مورد نظر را به دست آورند. در این روش انحنای خاصی ایجاد میشود تا سهولت کار و زیبایی پروژه نهایی با استفاده از انواع پروفیل افزایش یابد. این فرآیند در ساخت تجهیزات کشاورزی، صنعت ساختمانسازی، صنایع نفت وگاز، صنایع استیل و فولاد و… میتواند مورد استفاده قرار گیرد.

انواع خمکاری پروفیل بر اساس روش خم کردن

فاکتورهایی مانند مدل و ضخامت پروفیل، شعاع خم و نوع کاربرد قطعه تعیین میکنند که خمکاری به چه روشی انجام گیرد. برحسب شیوه خم کردن مدلهای مختلف، خمکاری شامل مواردی مانند خمش القایی، خمش کششی، خمکاری مکانیکی، فرم غلتکی، خمکاری سرد، خمش چرخشی و هیدرولیکی میشود. هر یک از این روشها در موارد به خصوصی کاربرد دارند.

چرا خمکاری انجام میشود؟

از جمله پروسههای مهم در صنعت فلزات میتوان به پروسه خمکاری اشاره کرد. این پروسه در زمینه تولید قطعات بزرگ و کوچک در صنایع گوناگون، مورد استفاده قرار میگیرد. در طی این پروسه به فلز نیروی بالایی اعمال میشود و به این شکل شاهد خم شدن یک فلز هستیم.

این روش در صنایع مختلف مانند صنعت الکترونیک، ساختمانسازی، دامداری و کشاورزی، کشتیسازی، کارخانجات و… کاربرد دارد. خمکاری ورقهای فلزی به شیوههای متفاوتی انجام میگیرد که انتخاب آن در واقع به جنس ورق، ضخامت آن، طرح مورد نظر بستگی دارد.

فرمولهای محاسبات خمکاری پروفیل

فاکتورهایی مانند طول اولیه خم و پارامترهای خم در محاسبه خمکاری دخیل هستند. از جمله پارامترهای خم میتوان به شعاع، زاویه، مرکز ثقل و طول اولیه اشاره کرد. محاسبه طول اولیه در انواع پروفیل شباهت زیادی به ورق فلزی دارد. تنها یک تفاوت میتوان برای آن بیان کرد.

برای انواع پروفیل دیگر به سراغ فاصله تا تار خنثی نمیرویم. بلکه، میبایست فاصله تا مرکز ثقل مورد بررسی قرار گیرد. طول اولیه برای تمامی مقاطع به فرم زیر محاسبه میشود. برای اینکه شما بتوانید BA را محاسبه کنید، میبایست ضخامت ورق (T)، زاویه خم (Ɵ)، شعاع داخلی (R) و ضریب K را داشته باشید.

طول اولیه = فاصله لبه تا مرکز ثقل 1 + میزان مجاز خم + فاصله لبه تا مرکز ثقل 2

| پارامتر | توضیحات |

| ضخامت ورق (T) | ضخامت پروفیل که بهطور مستقیم بر خمکاری تأثیر دارد. |

| زاویه خم (Ɵ) | زاویهای که در محل خم ایجاد میشود. |

| شعاع داخلی (R) | شعاع داخلی خم که با زاویه خم و ضخامت ورق ارتباط دارد. |

| ضریب K | ضریبی که بستگی به نوع فلز و شرایط خمکاری دارد. |

| فاصله لبه تا مرکز ثقل 1 | فاصله از لبه پروفیل تا مرکز ثقل 1 در طول اولیه خم. |

| میزان مجاز خم | مقدار تغییرات طول ناشی از خمکاری. |

| فاصله لبه تا مرکز ثقل 2 | فاصله از لبه پروفیل تا مرکز ثقل 2 در طول اولیه خم. |

| طول اولیه خمکاری | طول اولیه قبل از اعمال خم. |

کاربردها روش خمکاری فشاری

کاربردهای روش خمکاری فشاری شامل ساخت قطعاتی مانند قابهای فلزی، لولههای آب و فاضلاب، صنایع خودروسازی و… میشوند. این روش بیشتر در مکانهایی کاربرد دارد که دقت و کیفیت حرف اول را میزنند. این روش در تولید تجهیزات خانگی و صنعتی نیز به کار میرود و برای ساخت تجهیزات کشاورزی نیز میتوانید از این روش کمک بگیرید.

انواع روش خم پروفیل

خم پروفیل به شیوههای مختلفی انجام میگیرد که نمونههایی از آن را میتوان نورد، فشاری و کششی چرخشی دانست. هر یک از این روشها مزیتهای مخصوص به خود را دارند.

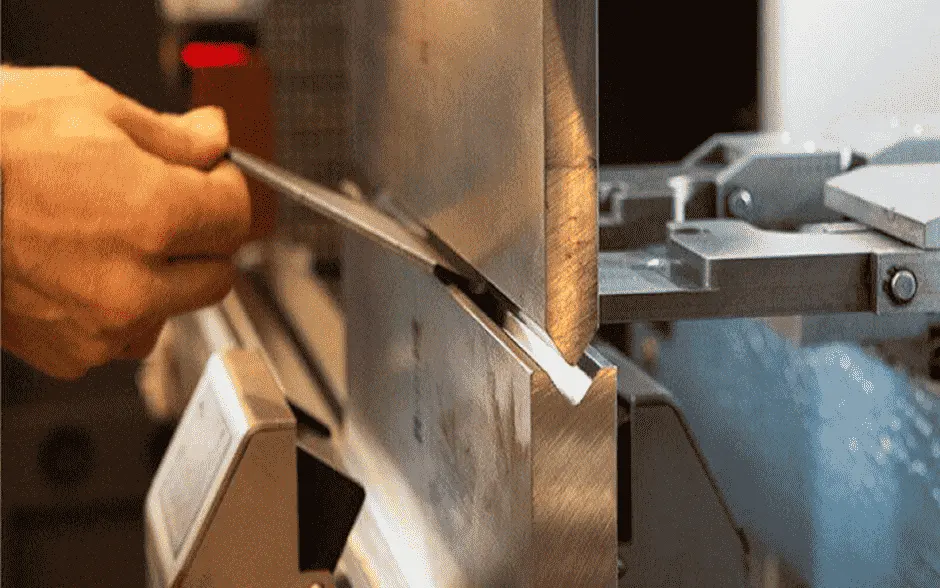

نورد (Roll Bending)

خمکاری نورد یا خمکاری لوله به روش گرم از جمله روشهای قدیمی به حساب میآید. نورد را میتوان یک پروسه خمش در مقاطع متنوع دانست. در این روش حرارت به مقاطع فولادی اعمال میشود و این محصولات در نقطه گرمادیده در اغلب واحدهای صنعتی آسیبپذیر خواهند شد. از اینرو، توصیه میشود که در اغلب واحدهای صنعتی، روش سرد برای خم کردن لوله مورد استفاده قرار گیرد.

زمانی که مقاطع فولادی گرما میبینند، تغییراتی در ساختمار کریستالی محصول شکل میگیرد. این مسئله میتواند موجب آسیبپذیری محصول شود. در شرایطی که به زاویه زیاد در خمکاری نیاز داریم، میبایست روش گرم را به کار بگیریم. پس از اینکه مراحل خمکاری به این روش پایان یافتند، میبایست به سراغ انجام عملیات حرارتی روی مقطع برویم.

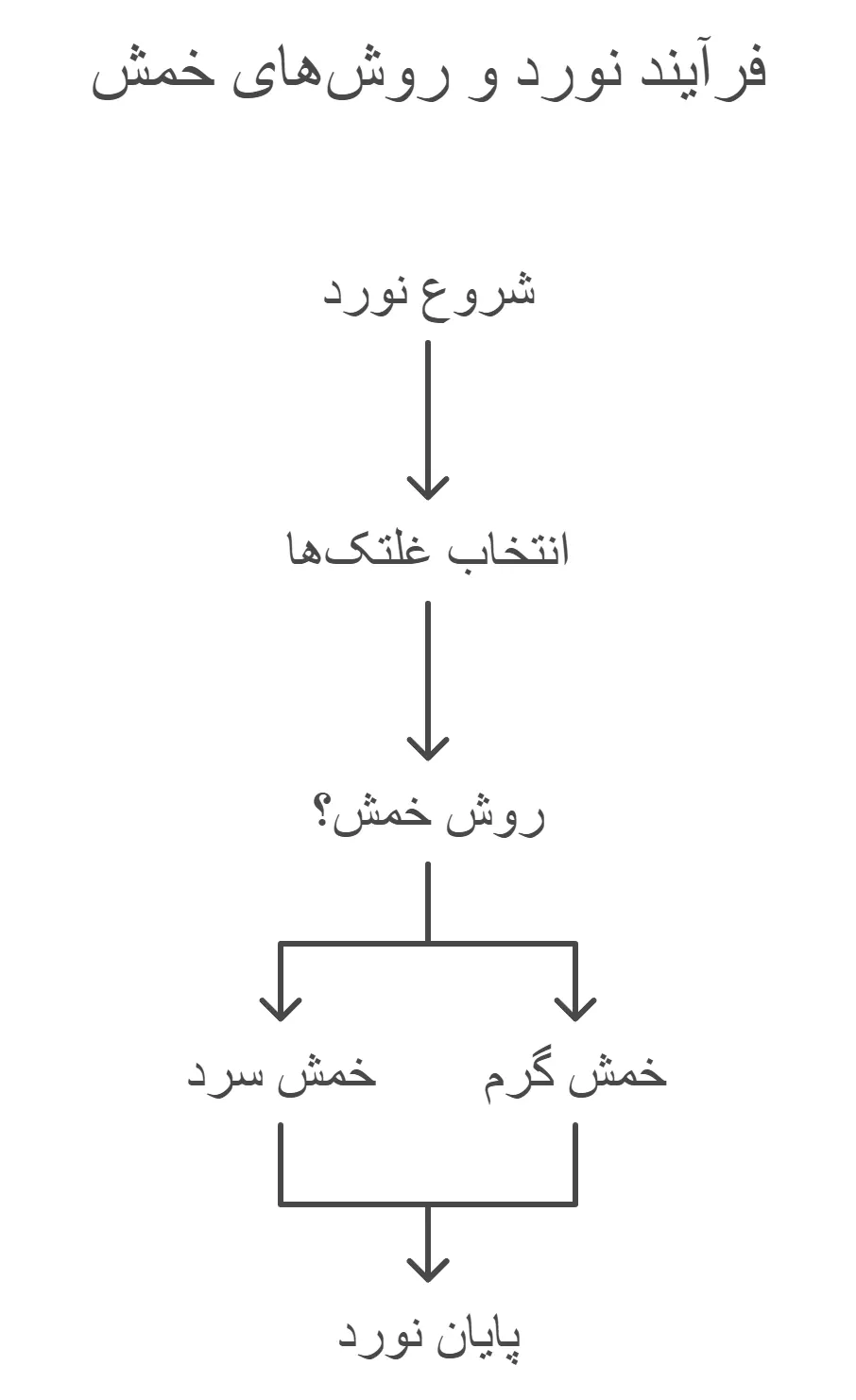

فرآیند نورد

طبقهبندی خمش نورد در دو مدل نورد هرمی و خم سه غلتک صورت میگیرد. نورد هرمی در واقع به خم کردن مواد با سه غلتک اشاره دارد که در یک طبقه هرمی جای میگیرند. تنظیم غلتک بالایی ممکن است به گونهای انجام شود که فشار وارده به مواد را تامین کند.

این مسئله در حالیست که غلتکهای پایین در وضعیتی ثابت به سر میبرند و هدایت مواد در طول عملیات خمش صورت میگیرد. در طول خمش سه غلتک مورد استفاده قرار میگیرند. دو غلتک پایینی تحرک لازم را دارند و مواد را تحت فشار قرار میدهند، اما غلتک بالایی به شکل ثابت قرار گرفته و هدایت مواد در طول پروسه خمش توسط آن انجام میشود.

مزایای نورد

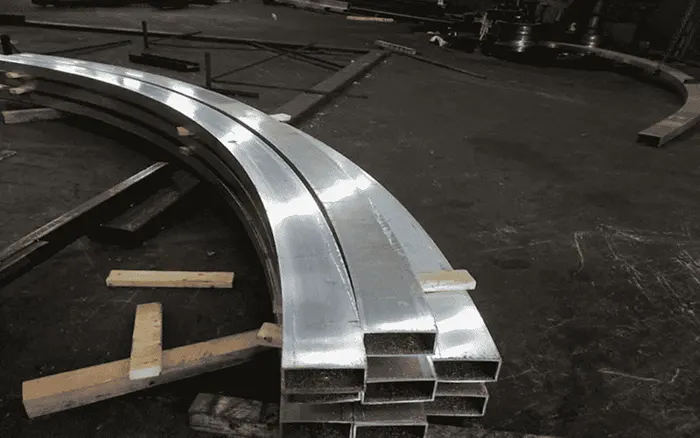

ارائه خم با شعاع بلند با حداقل انحنا در انتهای کار، یکی از مزیتهای نورد به حساب میآید. ماشینهای نورد ممکن است به مجموعههای متنوعی از غلتکها دسترسی داشته باشند تا بتوانند انواع خم مانند مارپیچی را به وجود آورند.

امکان استفاده از روشهای خمش سرد و گرم برای نورد وجود دارد و انجام نورد سرد در دمای اتاق نیز امکانپذیر است، اما برای نورد گرم پیش از خم شدن نیازمند گرما هستیم. نورد گرم بیشتر در مواردی مانند تولید آلیاژهایی با استحکام بالا کاربرد دارد که خم شدن آنها در دمای اتاق ساده نیست.

خمش فشاری (Compression Bending)

خم فشاری در واقع به عنوان یک روش مکانیکی شناخته میشود که در این روش یک قطعه تحت فشار قرار میگیرد تا خم شود. در خمکاری فشاری، شاهد ثابت بودن قالب هستیم و کفشک لغزان در زمان دوران به دور قالب، اقدام به فشردن لوله به داخل قالب میکند. در این شیوه، گیره لوله در نقطه خاتمه خم، به قالب ثابت شده و مانع از حرکت لوله میشود.

فرآیند خم فشاری

نخستین مرحله خم فشاری را میتوان جایگذاری قطعه دانست که در این مرحله قطعه باید روی قالب قرار گیرد. در مرحله بعدی، نیروی فشاری به قطعه اعمال شده تا قطعه خم شود. در طول این پروسه، زاویه و شعاع خم نیز میتواند از قبل تعیین شود. در نهایت نیز قطعه نهایی به دست میآید.

مزیت خم فشاری

مزایای روش خمکاری فشاری شامل داشتن دقت بالا، منعطف بودن در سایزها و داشتن سرعت بالا میشود. این شیوه اغلب دقت بالایی را میطلبد و ایجاد زوایای دقیق به سختی انجام میگیرد. این شیوه گزینه مناسبی برای پروفیلهایی با ابعاد و ضخامتهای مختلف به حساب میآید. خمکاری فشاری در مقایسه با دیگر شیوهها سریعتر انجام میگیرد. در پروژههای با حجم بالا نیز سرعت حرف اول را میزند.

خمش کششی چرخشی (Rotary Draw Bending)

این شیوه در واقع به عنوان پیچیدهترین فرم خمکاری لوله استیل شناخته میشود. در این روش، مجموعهای از تجهیزات باکیفیت و دقیق مورد استفاده قرار میگیرند. در روش خمش کششی چرخشی، لولههای فلزی خم میشوند. برای خم شدن آنها، بخش مستقیم لوله به قالبخم بسته شده و آن را میچرخانند.

به قالب خم در واقع قالب فشاری نیز گفته میشود. در این مرحله شاهد فشردهسازی لوله در مواجهه با قالب خم هستیم تا خمسازی انجام گیرد. این شیوه به شکل وسیعی در قسمتهایی که نیازمند خمش دقیق و ثابت هستند، مورد استفاده قرار میگیرد.

نمونههایی از کاربردهای آن شامل حیطه خودروسازی، هوافضا و ساختوساز میشوند. تولید ماشینهای خمکن دوار در سایزهای مختلف به همراه قابلیتهای متنوعی انجام میگیرد.

فرآیند خم کششی چرخشی

در این شیوه شاهد نگهداشتن لوله میان یک فک و گیره قالب هستیم. سپس، لوله چرخش را به دور قالب انجام میدهد تا حالتدهی صورت گیرد. طراحی قالب در طول این پروسه برحسب میزان شعاع خم انجام میگیرد. همچنین، لوله از میان فک ثابت و متحرک قالب عبور میکند.

سپس، دچار خمشدگی میشود. در این شیوه طراحی فکها و سنبه به گونهای انجام گرفته که مانع از چروکیدگی لوله استیل میشود. در شیوه خم کششی چرخشی سنبه اغلب به منظور چروک شدن لولههای نازک مورد استفاده قرار میگیرد. این شیوه خمکاری دقت بسیار بالایی را میطلبد. در این شرایط امکان ایجاد شعاع مورد نظر با کیفیت عالی و یکنواخت در لوله وجود دارد.

مزایای خم کششی چرخشی

یک خم باکیفیت بالا و یکنواخت نقش موثری در زمینه ایجاد حداقل تابخوردگی و چین و چروک ایفا میکند. با وجود این روش شما میتوانید خمهای پیچیده با شعاعهای خم و زوایای مختلف را تولید کنید. این مسئله سبب شده که خم کششی چرخشی گزینه مناسبی برای ایجاد خمهای دقیق و پیچیده باشد.

خمش سرد و گرم به عنوان دو شیوه خمش کششی چرخشی شناخته میشوند. خمش کششی چرخشی برحسب روش سرد در دمای اتاق پیش میرود. این مسئله در حالیست که خمش کششی چرخشی با روش گرم نیازمند این مسئله است که برای گرم شدن لوله صبر داشته باشد. خمش گرم معمولاً برای لولههایی مانند استیل و تیتانیوم که خم شدن آنها در دمای اتاق راحت نیست، مورد استفاده قرار میگیرد.

سخن پایانی

برای زاویه دادن به فلز و تولید قطعات مورد نیاز، ما نیازمند انجام فرآیند خمکاری پروفیل هستیم. این پروسه به شیوههای متفاوتی مانند خمش کششی چرخشی، خمش فشاری، القایی و خمکاری سرد و گرم انجام میگیرد. این فرآیند نیازمند تجهیزات پیچیده و میزان دقت بالایی است. در طول این پروسه یکسری محاسبات نیز انجام میگیرند که برای این منظور لازم است تا از اطلاعاتی مانند شعاع، زاویه، مرکز ثقل و طول اولیه برخوردار باشیم.