فرآیند شکلدهی یکی از مراحل مهم در تولید فلزات است که در آن ورق استیل به فرم و ساختار دیگری تبدیل میشود تا کیفیت و دوام آن افزایش یابد؛ در این صورت میتوان با استفاده از آن محصول یا قطعهای با کیفیت و دوام بالا را تولید کرد. شکلدهی ورق استیل و فلزات به روشهای مختلفی چون خمکاری، اکستروژن، برشکاری، نورد، کشش عمیق انجام میگیرد که انتخاب هر روش به عواملی مانند جنس فلز، خواص آن و کاربرد و… بستگی دارد.

شکل دهی ورق استیل

شکلدهی ورقهای استیل مهمترین بخش در فرآیند تولید استیل استنلس است. شکلدهی فلزات به مرحلهای گفته میشود که در آن ورق استیل به یک ساختار و شکل دیگری تبدیل شود که دارای خواص و ویژگیهای بهتری است. تولید نبشی، تیرآهن، میلگرد، بدنه خودرو، جعبه کمکهای اولیه و… از جمله مواردی هستند که در نتیجه شکلدهی مواد اولیه و شمش ایجاد شدهاند. وجود آهن و کربن بهعنوان اصلیترین عناصر موجود در استیل موجب میگردد تا محصول استیل تولید شده از کیفیت، سختی و خاصیت شکلدهی بهتری برخوردار باشد.

درواقع آهن به تنهایی و بدون وجود کربن در استیل، موجب نرمی آن شده و نمیتوان شکلدهی را بهدرستی انجام داد؛ اما با افزودن مقادیری کربن تغییر و شکلدهی استیل به حالت دلخواه امکانپذیر خواهد بود. در فرآیند شکلدهی لازم است انعطافپذیری و خواص مکانیکی و مقاومتی استیل را در نظر گرفت تا محصول ایجاد شده بتواند دوام و کیفیت بالایی داشته باشد. استفاده و کاربرد ورق استیل بهدلیل ویژگیهایی خاص آن، در صنایع مختلف بسیار پرمصرف است؛ از اینرو باتوجه به خواص و کاربردی که ورق استیل در شرایط و موقعیتهای مختلف دارد، میتوان آن را تغییر شکل داد. در این فرآیند قطعات مورد نیاز دارای سختی و استحکام بسیار بالایی هستند. به همین منظور برای شکلدهی ورق استیل باید از قالبهایی استفاده کرد که نسبت به سایش مقاوم باشند.

اهمیت شکل دهی ورق استیل در صنعت

در صنایع مختلف ورق استیل دارای کاربردهای بسیاری است. شکلدهی ورق استیل موجب تولید قطعاتی میشود که از مقاومت و استحکام بالایی برخوردار هستند. جدای از تولید محصولات باکیفیت و بادوام، استیل استنلس به تنهایی در برابر خوردگی مقاومت زیادی از خود نشان داده و از دوام بسیار بالایی نیز برخوردار است. علاوهبر آن بازیافت آن بهراحتی امکانپذیر خواهد بود؛ از اینرو جزء پرکاربردترین فلزات در صنایع گوناگون بهشمار میرود. شکلدهی ورق استیل با ضخامت و ابعاد و اندازههای مختلف براساس نوع کاربرد آنها متفاوت است.

در این فرآیند استفاده از روانکار یا روغن مناسب، بر کیفیت محصول نهایی بسیار موثر است. باتوجه به نوع روش شکلدهی، میتوان از روغنهای سولفوره و سولفوره کلره برای افزودن کیفیت محصول تولید شده در زمان کشش یا شکلدهی ورق استیل استفاده کرد. پس از خاتمه شکلدهی، ورقهای استیل وارد مرحله دیگری میشوند که به آن عملیات حرارتی میگویند. با انجام عملیات سرد یا گرم بر ویژگیها و خواص ورق استیل افزوده خواهد شد؛ اما باید قبل از گرمادهی روغنهای روانکار از سطح ورق پاک شوند.

از مزیت استفاده از روغنهای روانکار، سهولت در تمیز کردن آن است که برای پاک کردن نیازی به استفاده از شویندههای خاص نخواهد بود. علاوهبر آن پس از شکل دادن ورق استیل، نخست باید سطوح فلز بهطور کامل تمیز شوند؛ زیرا وجود آلودگی و حفرههای ناشی از خوردگی میتواند بر کیفیت و دوام محصول و همچنین مقاومت در برابر خوردگی تاثیرگذار باشد.

روش های شکل دهی ورق استیل

برای انجام فرآیند شکلدهی در ابتدا ورق استیل باتوجه به شکل و طرح محصول نهایی برش داده میشود؛ سپس براساس ویژگیهایی که دارد، از یکی از روشهای شکلدهی برای ایجاد تغییر فرم و ساختار آن استفاده خواهد شد. روشهای بسیار زیادی از جمله پرس، کشش، نورد، اکستروژن، خمکاری، کلهزنی و... برای اینکار وجود دارند که باتوجه به کاربرد هر کدام، میتوان از یکی از آنها برای شکلدهی ورق استیل استفاده کرد. قطعات خودرو، تجهیزات آشپزخانه، لوازم بهداشتی و پزشکی، قطعات صنعتی و… در نتیجه شکلدهی ورق استیل تولید شدهاند.

| روش | توضیحات |

| پرس | در این روش، ورق استیل تحت فشار قرار میگیرد تا به شکل دلخواه درآید. این روش برای تولید قطعات دقیق و با ابعاد مشخص استفاده میشود. |

| کشش | این روش برای کشیدن ورق استیل به فرمهای خاص با ضخامت کمتر و طول بیشتر استفاده میشود. معمولاً در ساخت قطعات با دیوارههای نازک و بلند بهکار میرود. |

| نورد | در این فرآیند، ورق استیل از میان دو غلتک عبور کرده و شکل آن تغییر میکند. نورد میتواند گرم یا سرد باشد و معمولاً برای تغییر ضخامت ورق استفاده میشود. |

| اکستروژن | ورق استیل به داخل قالب فشرده میشود و سپس به شکلهای مورد نظر درآمده و برش داده میشود. این روش برای تولید قطعات بلند و یکنواخت کاربرد دارد. |

| خمکاری | در این فرآیند، ورق استیل با استفاده از ابزارهای خمکاری، به شکلهای مختلفی مثل زاویهها و کمانها تبدیل میشود. |

| کلهزنی | در این فرآیند، از فشار برای ایجاد سوراخها یا بریدگیها در ورق استیل استفاده میشود و معمولاً برای ساخت قطعات پیچیدهتر کاربرد دارد. |

در حالت کلی میتوان شکلدهی ورق استیل و سایر فلزات را به دو گروه تغییر شکل در فرآیند ورقکاری و تغییر شکل در توده و حجم ورق دستهبندی کرد. البته دستهبندی انواع روشهای شکلدهی متفاوت بوده و این فرآیند را میتوان براساس میزان دما نیز جداسازی نمود.

تغییر شکل در فرآیندهای ورق کاری

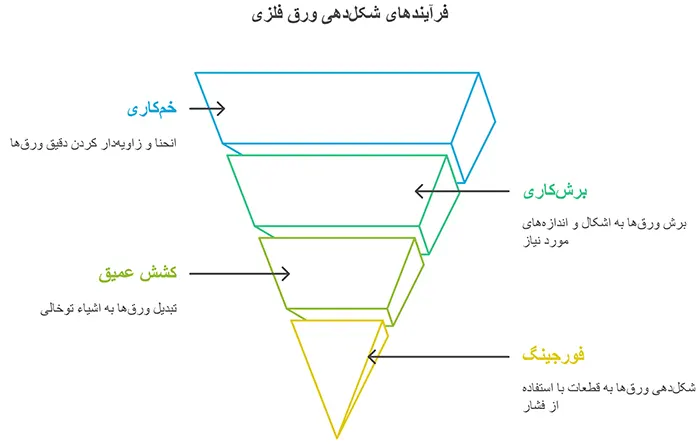

شکلدهی ورق استیل روی مراحل و فرآیندهای برشکاری و تسمههای فلزی صورت میگیرد. در فرآیندهای ورقکاری، از ابزارهایی مانند قالب و پانچ در شرایط دمای سرد استفاده میشود. در این فرآیند سطح ورقهای خام بیشتر از حجم آنها است. شکلدهی در ورقکاری شامل خمکاری، برش دادن و کشش عمیق میشود.

خمکاری

این روش برای تولید ناودانی، کانالکشی، ناودانیهای پرسی، خودروسازی، صنایع دریایی، تجهیزات صنعتی و مواردی مانند آن کاربرد زیادی دارد. در روش خمکاری بدون ایجاد شکست یا نازک کردن ورق، سطوح را با دقت خم کرده و آن را زاویهدار میکنند. درواقع در روش خمکاری فلز ورق استیل با قرار گرفتن در مجاورت نیروی خارجی، انحنا پیدا کرده و تغییر شکل میدهد. خمکاری به دو صورت دستی و با استفاده از دستگاه انجام میگیرد. در روش خمکاری برای آنکه زوایای منحنی بهطور دقیق ایجاد شود، نیاز به انجام محاسبات دقیق خواهد بود. از مزیتهای شکلدهی فلز با این روش میتوان به موارد زیر اشاره کرد.

- ایجاد منحنیهایی با شعاعهای بسیار کم

- تولید قطعات با منحنیهای دقیق و متنوع

- قابلیت شکلپذیری استیل بدون کاهش مقاومت مکانیکی

برشدادن

در فرآیند برشکاری، ورقهای استیل با استفاده از پانچ و قالب، برش داده میشوند. برشکاری یکی دیگر از روشهای شکلدهی ورق استیل است که با استفاده از تنش برشی انجام میگیرد. این روش به دو صورت برش لیزری و برش با پانچ قابل انجام است. در برش لیزری فلز در مقابل لیزر قرار گرفته و برش داده میشود و انجام این برش بسیار دقیق و منظم است. برش با پانچ نیز بهوسیله پانچ و قالبهایی صورت میگیرد که در آن سوراخهایی وجود دارند. قطعه ورق بین پانچ و سوراخ قرار گرفته و سپس پانچ کشیده خواهد شد تا سوراخ روی ورق ایجاد شود.

کشش عمیق

در روش کشش عمیق، ورقهای استیل را بهوسیله ورقگیر گرفته و با استفاده از پانچ آن را میکشند تا ظرف توخالی شکلی تبدیل شود. به این کار کشش عمیق میگویند. درواقع از کشش عمیق برای ایجاد محصولاتی با شکلهای پیچیده استفاده میکنند. از مزایای این روش میتوان به موارد زیر اشاره کرد.

- افزایش بهرهبری مراحل کار

- عدم نیاز به مراحل قبل از کشش

- تولید قطعات با شکلهای پیچیده و عمیق

شکلدهی در توده و حجم فلز

در این مرحله حجم و توده ورق نسبت به سطح آن بیشتر بوده و ابعاد و اندازههای بزرگتری تغییر شکل داده میشوند. شمشهایی که به این مرحله راه مییابند، اکثراً بهشکل مستطیل یا استوانه هستند. این روش نیز شامل مراحلی چون فورجینگ یا آهنگری، اکستروژن، نورد و کشش سطحی است.

فورجینگ یا آهنگری

آهنگری یا فورجینگ درواقع به تبدیل ورقهای استیل یا فلزات دیگر بهشکلی مناسبتر با استفاده از پرسکاری یا پتککاری گفته میشود. این روش در گذشته بهدلیل نبود امکانات و تجهیزات، کاربرد زیادی داشته است؛ اما اکنون این روش برای تهیه قطعات بزرگ یا کوچک از مهره گرفته تا قطعات و لوازم کشتی، مورد استفاده قرار میگیرد. امروزه با پیشرفت تجهیزات، روش آهنگری یا فورجینگ را بهوسیله دستگاههایی انجام میدهند که در آن قطعه با قرار گرفتن بین دو قالب پرس شده و کاملاً فشرده میشود تا بهشکل نهایی تبدیل گردد.

فورجینگ به روشهای مختلفی شکلدهی فلزات را انجام میدهد. فورجینگ بدون قالب، با قالب، فورجینگ نوردی و نورد حلقه از روشهای مختلف عملیات آهنگری یا فورجینگ هستند که به دو صورت گرم یا سرد انجام میگیرند.

کلهزنی استیل

کلهزنی یکی از انواع فورجینگ است که در آن با استفاده از قالبی که تحت فشار، ضربه و پرس قرار گرفته، سطح مقطع افزایش و طول قطعه کاهش مییابند. پرچها و پیچها نمونههایی از کلهزنی هستند. از مزایای این روش میتوان به موارد زیر اشاره کرد.

- عدم تولید ضایعات

- افزایش استحکام مکانیکی

در هنگام استفاده از کلهزنی به موارد زیر توجه داشته باشید.

- برای استفاده از کلهزنی به نیروی زیادی نیاز است.

- سرعت عمل شکلدهی بسیار پایین است.

- قطعاتی بزرگ یا قطعاتی که احتمال ترکخوردگی در آنها وجود دارد، باید قبل از کلهزنی تا دمای ۲۰۰ درجه سانتیگراد گرم شوند.

- در هنگام کلهزنی از یک قالب مقاوم به ضربه و سختی زیاد استفاده کنید.

- از روانکارهای مناسب مانند پودر دی سولفید مولیبدن، آهک، اگزالات و… جهت جلوگیری از گیرپاژ و درگیری قطعه و قالب استفاده کنید.

- برای ساخت قالبهای کلهزنی براساس بالا بودن استحکام مکانیکی ورق استیل و خواص آن و همچنین مقاوم بودن آن در برابر ضربه، میتوان از W1,W2,D2,M2 استفاده کرد؛ همچنین میتوانید از فولادهایی با استحکام S1 نیز استفاده کنید.

اکستروژن

در این روش که به روزن رانی نیز شناخته میشود، قطعه یا فلز مورد نظر را در قسمت داخلی دهانه فشار داده یا آن را در داخل قالب فشرده میکنند تا فلز شکل سوراخ قالب را به خود گرفته و با عنوان سطح مقطع شکل بگیرد. از این روش میتوان برای شکلدهی فلزات با سطح مقطع نامنظم و همچنین لولههای توخالی یا استوانهای که جنس نرمی نیز دارند، استفاده کرد. در این روش ورق استیل یا فلز تحت تاثیر دمای بسیار زیاد، گرم شده و درون قالب قرار میگیرد. در اثر فشار وارد شده روی فلز، درب دهانه آن کشیده شده و شکلدهی قطعه انجام میگیرد. دمای این مرحله به حدی زیاد است که فلز بهصورت مایع قرار دارد.

نورد

یکی از فرآیندهای اصلی در صنعت تولید فلزات را نورد میدانند که برای کاهش ضخامت در ابعاد زیاد مورد استفاده قرار میگیرد. با استفاده از غلتکهایی که در این روش وجود دارند، فشاری را روی ورق استیل وارد میکنند. با وارد کردن فشار و حرکت غلتکهای متحرک روی فلز، ضخامت سطح ورق بهتدریج کاهش مییابد. این روش در دو نوع نورد گرم و نورد سرد قابل اجرا است. نورد گرم در دمایی بالاتر از میزان تبلور انجام میگیرد و با کاهش ضخامت محصولی را تولید میکند که به دقت و ظرافت زیادی نیاز ندارد. نوع نورد سرد نیز که معمولاً بعد از نورد گرم قابل اجرا بوده، در شرایط دمای اتاق با استفاده از غلتکها انجام شده و پس از کاهش ضخامت و شکلدهی، محصول با کیفیت و دوام بالایی تولید میگردد.

روزن رانی یا کشش سیم

این روش همانند اکستروژن است؛ اما در این روش برای آنکه فلز سطح مقطع قالب را به خود بگیرد، از دهانه قالب کشیده میشود. به عبارت دیگر کشش سیم توسط قالبهای سیمی شکلدهی خواهد شد. در این روش قطعه مورد نظر در داخل قالب قرار گرفته و با قرارگیری در سطح مقطع آن و کشیده شدن، شکلدهی انجام میگیرد.

فشردهسازی

فرآیند فشردهسازی یکی از روشهای مناسب برای شکلپذیری فلزات و ورق استیل است. در این روش فلز را در گرمای زیاد ذوب کرده و درون قالب میریزند؛ سپس درب آن را میبندند و منتظر میمانند تا منجمد شود. با فشار ایجاد شده روی آن پس از سرد شدن فلز، قطعه بهشکل دلخواه تبدیل میشود.

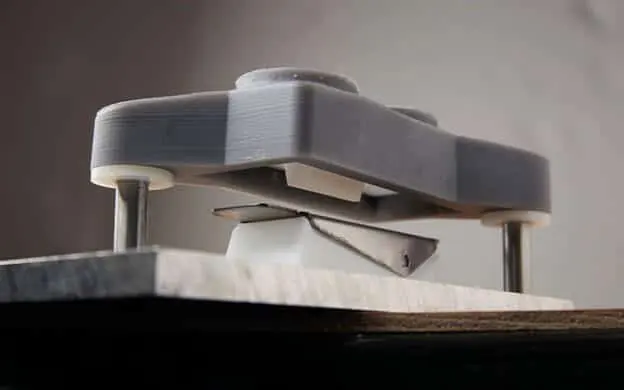

شکل دهی استیل با ابعاد کوچک

شکلدهی ابعاد و قطعات بسیار ریز از آنجایی که ارتفاع زیادی با پایه دارند و قرارگیری در دستگاه یا قالب بهسختی قابل انجام بوده، میبایست تحت نظر متخصصان یا افراد باتحربه انجام گیرد؛ همچنین برای این کار میتوان از قالبهای سفارشی نیز استفاده کرد.

سخن پایانی

خواص و ویژگیهای ورق استیل باعث شدهاند تا در تولید محصولات گوناگون مورد استفاده قرار گیرد. دوام بالا، مقاومت در برابر خوردگی و استحکام زیاد و قابلیت بازیافت آن چند نمونه از ویژگیهای منحصربهفرد ورق استیل هستند. با داشتن این ویژگیها برای تولید محصولات متنوع باید در مهمترین مرحله تولید فلز که شکلدهی است، آن را به اشکال مختلف و باکیفیت تبدیل کرد تا برای ساخت لوازم و قطعات قابل استفاده باشد. شکلدهی به روشهای مختلفی چون خمکاری، کشش عمیق، برشکاری، نورد و اکستروژن انجام میگیرد. از هر کدام از این روشها باتوجه به ویژگی، کاربرد و همچنین نوع و خواص فلز براساس نیاز استفاده میشود.